|

|

- Search

| J. Ocean Eng. Technol. > Volume 29(6); 2015 > Article |

Abstract

The demand for subsea cables and pipelines that transfer marine energy resources onshore has recently increased. Laying these underground after trenching is one engineering method to stabilize exposed subsea cables and pipelines. This experimental study found the optimum conditions for operating two types of waterjet arms mounted on an ROV trencher. A waterjet arm for trenching the seabed was scaled down at a ratio of 1:6, and a comparative analysis was conducted using diverse parameters. The results of this research provide a practical fundamental database to assist in making decisions about the ROV trencher performance in advance.

최근 전 세계적으로 해상풍력발전단지, 해저 원유 및 천연가스 생산을 위한 해양 플랜트 설치가 증가하면서 생산된 에너지원을 수송하기 위한 해저케이블과 해저파이프라인의 설치 및 시공이 점차 증가하고 있다. 특히 해저케이블은 해상풍력발전단지로부터 생산된 에너지를 육상으로 수송해 줄 뿐만 아니라 세계 각국의 정보 전달 수단으로서 그 기능을 수행하고 있다. 해저파이프라인 역시 해양에서 채취한 원유와 천연가스를 육상으로 공급해주는 수단으로 그 중요성이 크다. 육상과 달리 다양한 해양환경에 노출된 해저케이블과 해저파이프라인은 파랑, 조류, 해저산사태와 같은 자연환경 요소와 선박의 닻, 저인망어구, 폐그물 등에 의한 인위적 유해환경 요소에 노출되어 있다. 따라서 해양에서 생산된 전기에너지와 원유, 가스 등을 안전하게 운반하기 위해 케이블 및 파이프라인이 설치될 지역의 정밀한 해저지반 조사를 수행하여 적절한 보호시공 공법을 선정해야한다. 보호시공 공법 중 해양환경으로 인한 손상을 방지하기 위해 콘크리트 매트리스, 자갈, 사석 등을 이용하여 안정성을 확보하고 구조물의 위치를 유지시키는 피복형 공법이 있다. 그러나 피복형 공법은 시공 안정성의 문제와 비경제적인 문제가 있어, 특수한 장비를 사용하여 해저지반을 굴삭하고 구조물을 매설시키는 공법이 일반적으로 사용된다.

그 중 대표적인 굴삭공법으로는 워터젯 암(Waterjet arm)을 이용하여 매설 토사구간에 다량의 물을 고압으로 주입함으로써, 주변 지반의 토사밀도를 감소시켜 지반을 직접 제거하거나 액상화시키는 워터젯 공법이 있다. 이러한 워터젯 굴삭공법의 개발 및 적용원리에 대한 선행 연구는 특히 수중상태에서 워터젯 암을 적용하여 모래지반에 작용하는 현상을 실험결과를 통해 경험적으로 접근한 논문이 주를 이루고 있다. O’Donoghue et al.(2001)은 대차에 워터젯 암을 수직으로 고정시키고 대차가 수조를 따라 이동할 때 워터젯 노즐에서 분사되는 압력에 따른 세굴의 형상을 경험식으로 나타내었다. Berghe et al.(2008)과 Su et al.(2007)은 노즐이 하나인 워터젯 암을 Berghe et al.(2011)과 Perng and Capart(2008)은 노즐이 여러 개인 워터젯 암을 경사지게 매달아 수중 상태에서 이동할 때 발생하는 모래입자의 부유현상과 침식현상을 분석하여 이론적으로 설명하였다. 이와 같은 선행연구들은 워터젯 암을 지반에 매설하지 않고 단순히 지반위에서 작용하는 현상에 대한 실험을 수행하였기 때문에 실제 해양에서 이루어지는 매설 작업의 환경을 구현하지 못했으며 연구 대상 장비의 성능 및 작업효율을 추정할 수 있는 실험결과의 신뢰성에도 한계가 있다.

반면 Adamson and Kolle(1996)는 두 개의 노즐을 지닌 워터젯 암을 대차에 고정시키고, 물이 존재하지 않는 점토질의 지반에 묻은 채 이동시키며 실험을 하여 굴삭 성능 향상을 위한 노즐 구조를 제안하였다. 그러나 다양한 해양작업 환경 조건에서 다수의 노즐을 갖는 워터젯 암을 지반에 매설하고 전진시킨 실험적 연구는 본 연구가 유일하다.

본 연구에서는 젯팅암(Jetting arm) 타입과 백파이프(Back pipe) 타입의 워터젯 굴삭기를 실제 크기의 1/6로 축소 제작하였고, 최대 작업효율을 예측할 수 있는 노즐직경, 굴삭속도, 유량, 분사각도를 파라미터로 실험을 수행하였다. 실험을 통해 계측된 측정치들의 분석을 통하여 굴삭용 워터젯 장비의 성능들을 비교 · 검토하였다.

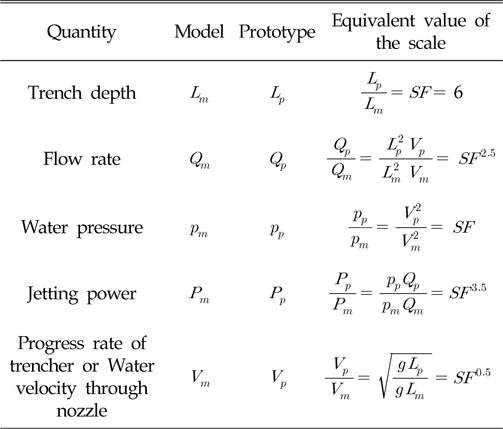

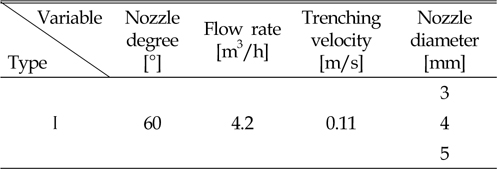

실험에 사용된 워터젯 암은 실제크기의 1/6로 축소 제작하였으며, 실제 작업환경을 고려할 수 있는 파라미터들의 기하학적 비율은 Table 1에 정리하였다. 실험에 사용되는 펌프는 굴삭시 실질적으로 분사수류를 만들어 내는 역할로 워터젯 장비의 굴삭능력을 좌우하는 중요한 장비이다. 그러나 실제 ROV(Remotely operated vehicle) 트렌쳐를 기준으로 Table 1과 같이 전력용량을 축소시킬 경우 실제 장비를 구동시킬 수 있는 최소한의 전력량보다 작은 값이 산출되므로 모형실험을 위한 펌프는 유량과 분사압력을 고려하여 이에 부합하는 장비의 전력을 사용하였다(Kim, 2006).

ROV기반 수중 작업용 로봇의 한 종류인 ROV 트렌쳐는 주로 해저케이블 및 소구경 파이프라인의 매설과 유지보수 작업을 수행한다. 일반적인 워터젯 방식의 굴삭 작업은 ROV 하단에 한 쌍의 워터젯 암이 유압실린더에 의해 내려오면서 높은 수압을 이용하여 해저면을 굴삭하고 케이블 및 파이프라인을 매설한다(Li et al., 2014). Fig. 1은 젯팅암이 장착된 전형적인 ROV 트렌쳐의 모습이다.

Fig. 2는 실험에 사용하기 위해 실제 크기의 1/6으로 축소 제작된 두 종류의 워터젯 굴삭기를 나타낸 것이다. (a)는 젯팅암, (b)는 백파이프로 본 논문에서는 Type I과 Type II로 명명한다. Type I은 전면부 노즐(Forward-firing water jet nozzles)과 백워시(Back wash)로 구성된다. 전면부 노즐은 진행방향의 지반을 굴삭하는 기능을 갖고, 백워시는 워터젯 암 전면부 노즐과 균형을 맞추기 위해 제작되어 굴삭된 지반을 제거하는 역할을 한다(Adamson and Kolle, 1996). 또한 Type I의 전면부 노즐은 좌우 5°씩 기울어진 채로 제작되어 지반을 굴삭한다. Type II는 지반으로 향하는 노즐만 가지고 있으며, Type I과 같이 백워시 기능을 갖는 노즐들이 설비되지 않아 굴삭하고 난 이후의 액상화된 지반을 후면으로 불어줄 수 없는 단점이 있다. 이러한 단점을 보완하기 위해 Type I보다 훨씬 큰 구경의 노즐을 사용한다.

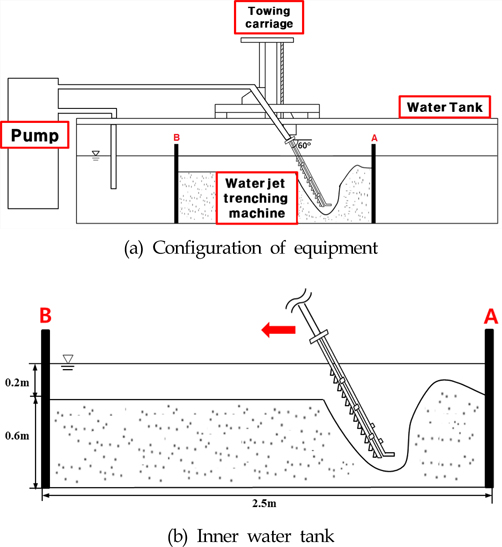

실험은 Fig. 3과 같이 한국해양대학교 해양시스템 연구실(Ocean systems engineering laboratory)에서 보유하고 있는 길이 25m, 높이 1.3m, 폭 1m 규격의 수조에서 수행하였다. 실험장비는 실제 작업해역을 구현할 수 있는 해양공학 수조, 굴삭속도의 변화를 위한 예인대차, 두 가지 타입의 워터젯 굴삭기 모형, 분사되는 물의 유량 조절을 위한 펌프, 해저지반의 구현을 위한 토사로 구성되며 수조 내부에 길이 2.5m, 높이 1m, 폭 0.5m의 알루미늄 프레임으로 구성된 내부수조를 제작하였다.

내부수조 바닥으로부터 0.6m 높이로 모래층을 포설하고, 포설된 모래층 상부로 0.2m의 물을 채웠다. 수조위에 설치된 예인대차는 컴퓨터로 제어하는 전기모터에 의해 최소 0.11m/s 속도에서 최대 0.33m/s의 속도로 이동한다. 또한 토사는 침수시간에 따라 입자간의 결합력이 달라지기 때문에 매 실험마다 30분의 동일한 시간 간격을 갖고 지반이 안정된 후에 실험을 진행하였다. 이와 같이 워터젯 매설기의 재질과 이동방향, 굴삭속도, 토사의 평균입경과 같은 실험장비의 특성을 Table 2와 같이 정리하였다.

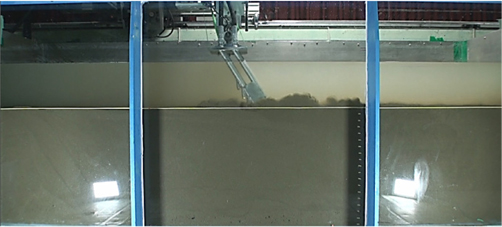

Fig. 4는 Type I의 실험 중 일부 실험장면을 촬영한 사진이며, 직경이 다른 세 개의 노즐을 적용하여 반복실험을 통해 평균값을 산출한 결과 3mm, 4mm, 5mm의 노즐 직경에서 각각 0.465m, 0.372m, 0.354m의 평균 굴삭심도를 파악하였으며 그 결과는 Fig. 5에 나타내었다. 동일한 유량조건에서 노즐직경이 증가할수록 분사압력이 감소하므로 굴삭효율을 극대화할 수 있는 3mm의 노즐을 최적 노즐 직경으로 결정하였다.

Fig. 6에서 Type I의 최대 굴삭심도는 4.2m3/h의 유량과 0.11m/s의 굴삭속도에서 계측되었고, 3.0m3/h 와 3.4m3/h 유량에 대해 0.11m/s 보다 빠른 굴삭속도를 갖는 실험 조건에서는 신뢰성 있는 굴삭심도의 계측에 어려움이 있었다. 마찬가지로 3.8m3/h의 유량을 가지고 0.33m/s의 굴삭속도를 가지게 될 경우 굴삭하기에는 부족한 유량을 가지고 있으므로 굴삭심도를 파악하기 어려웠다.

따라서 굴삭심도는 유입되는 유량이 작을수록, 굴삭속도가 빠를수록 굴삭심도는 얕게 측정되었으며 실제작업 해역에서 필요로 하는 일정 수준의 굴삭심도를 확보하기 위해서는 최소 3.0m3/h 이상의 유량과 0.11m/s 이상의 굴삭속도가 필요한 것을 파악하였다.

Fig. 7은 Type II의 실험 중 일부 실험장면을 보여주고 있다. Type II는 3.0m3/h의 유량조건에서 굴삭하며 전진하기에는 유량이 부족한 것으로 판단되며, 3.8m3/h 이상의 유량에서는 지반교란으로 계측된 굴삭심도의 신뢰성이 부족하여 분석에서 제외하였다.

본 연구는 해저케이블과 해저파이프라인의 매설시공에 있어 ROV 트렌쳐에 장착되는 두 종류의 워터젯 굴삭기의 굴삭성능을 파악하기 위해 모형실험을 수행하였으며 결과는 다음과 같다.

(1) 노즐 직경의 변화에 따른 굴삭심도는 직경이 3mm일 때 최대 굴삭심도를 나타내었고 분사압력이 높을수록 굴삭효율이 증가하는 양상을 보였다.

(2) Type I의 경우 실제 작업시 요구되는 굴삭심도를 확보하기 위해서는 최소 3.0m3/h 이상의 유량과 0.11m/s 이상의 굴삭속도가 필요한 것으로 파악하였다.

(3) Type II는 해저지면에 대한 노즐각도가 작을수록, 전진 속도가 빠를수록 굴삭성능이 저하되어 작업효율이 낮아지는 것을 확인할 수 있었다. 특히 해저지면에 대한 노즐의 각도가 60°일 경우, 0.11m/s이상의 속도에서 계측이 어려웠던 굴삭심도는 공학적 신뢰성 확보를 위하여 추가 실험이 필요한 것으로 판단된다.

(4) 향후, 본 실험결과를 바탕으로 수치 시뮬레이션 검증을 통해 실험결과의 신뢰성을 확보하고 나아가 해저지반 워터젯 굴삭장비의 기본설계에 참고자료로 활용될 것으로 기대된다.

References

Adamson, J.E., Kolle, J.J.. (Development of a Waterjetting Cable Burial System for a Broad Range of Soils in up to 2500 Meters of Seawater Presentation at Underwater Intervention ‘96, Marine Technology Society 1996.

Berghe, J.V., Capart, H., Su, J.C.C.. (Jet Induced Trenching Operations: Mechanisms Involved Proceeding of Offshore Technology Conference USA: 2008). OTC (19441).

Berghe, J.V., Pyrah, J., Gooding, S., Capart, H.. (Frontiers in Offshore Geotechnics II 2011). p 889-894 Development of a Jet Trenching Model in Sand.

Kim, H.A.. (A Study on the Basic Design of Sub-sea Trenching Machine Using Water Jetting. MSc thesis Graduated Institute of Ocean system Engineering, Korea Maritime and Ocean University; 2006.

Li, J.H., Kim, J.T., Lee, M.J., Lee, W.S., Han, S.C., Lee, J.W., Pyo, S.H.. (Consideration on Optimal Construction of Thrust System for Improvement of ROV Trencher’s Cable Burying Performance 29th ICROS Annual Conference 2014). 482-483.

O’Donoghue, T., Trajkovic, B., Piggins, J.. (Sand Bed Response to Submerged Water Jet Proceeding of the Eleventh International Offshore and Polar Engineering Conference 2001). 66-72.

Perng, A.T.H., Capart, H.. (Underwater Sand Bed Erosion and Internal Jump Formation by Travelling Plane Jets, Journal of Fluid Mechanics, 2008). 595, 1-43.

Pharos Offshore Group ITAT1000 Trenching ROV 2013). [Online] Available at: <http://www.pharosoffshoregroup.com/services/equipment/itat1000/> [Accessed 13 Dec. 2013].

Su, J.C.C., Perng, A.T.H., Capart, H.. (Underwater Trenching Incision and Turbid Overspill due to Moving Point Jets Proceedings of the 32nd International Association for Hydro-Environment Engineering and Research (IAHR) Congress Venice, Italy: 2007). 544.

- TOOLS

-

METRICS

-

- 1 Crossref

- Scopus

- 3,349 View

- 93 Download

- Related articles in JOET

-

Preliminary Study on Deformation During Hydrostatic Testing in a Deep Tank2022 April;36(2)