1. 서 론

중방식 도장(Heavy duty coating)은 도장의 기술 발전과 더 불어 조선, 플랜트 산업 즉, 중공업 발전으로 그 중요성이 더욱 커졌다. 도장은 모든 작업의 최종 마무리 단계로 제품의 미관과 기능성 부여, 제품을 보호하는 목적으로 부가 가치를 높이는 중요한 역할을 담당한다. 특히, 국내 조선과 플랜트 산업의 집약적인 발전과 세계 선두자리의 위치에서 중방식 도장의 중요성은 큰 자리를 차지한다. 또한 심각해지는 환경오염의 영향으로 환경규제는 더욱 엄격해져 대기오염방지법의 휘발성 유기화합물(Volatile organic compounds, VOC) 규제에 따라 공장 또는 사업장에서 발생하는 VOC 삭감이 법제화되고 있고 도장 공장에서도 스프레이 도장이 주요원인으로 간주되고 있어 스프레이기기와 도료의 중요성이 더욱 강조되고 있다(

Kim, 2006;

Song, 2002)

중방식 도료 및 도장의 개념은 다음과 같다. 해상, 해중 수중, 해안공업지역 등과 같이 심한 부식환경에 견딜 수 있는 도장시스템을 말하며, 환경적으로나 경제적으로 보수 도장이 어려운 구조물에 대해 최소 5년에서 최대 10년까지의 견딤성을 가지고 기존의 도장계보다 두꺼운 도막을 얻을 수 있는 도장시스템이다. 이와 같이 고도의 방식성을 요구하는 중방식 도장시스템에 사용되는 도료를 망라하여 중방식 도료라고 정의 할 수 있다. 즉, 중방식 도료는 두꺼운 도막이 가능하고 내수성, 내염수성, 내산성, 내알카리성 등이 우수하며 자원절약, 저공해의 기능성을 가졌다. 이러한 중방식 도료를 분사하기 위해 사용되는 팁이 에어리스 팁이다.

에어리스 팁(Airless tip)은 압축공기 없이 펌프에서 만들어진 고압의 재료가 작은 구멍의 팁을 통과함으로써 고압으로 통과되는 도료가 잘게 쪼개져 분사되게 하는 것으로 팁은 재료가 토출하여 코팅되는 양과 형성되는 패턴의 형태를 결정한다. 높은 내마모성과 내부식성으로 선박이나 철 구조물에 사용되는 중방식 도료의 도장작업에서 사용되고 있다. 에어리스 팁에서 분사되는 부채꼴형태의 분사는 원하는 도막을 형성하는데 용이하다.

에어리스 팁은 평팁으로 선형분무노즐에 포함되며, 노즐에 관한 액적 · 액막, 미립화와 분사입경의 측정 등 분무 · 분사 가시화에 관한 선행연구를 살펴보면 Wang과 Lefebvre는 와류분무노즐(Pressure-swirl nozzles)에서 액막의 미립화 과정이 수력학적/공기역학적 힘의 영향과 액체의 내부의 난류의 영향에 의해서 지배된다고 보고 입경 예측식을 제시하였다(

Wang and Lefebvre, 1987). Snyder 등은 분사압력, 선형분무노즐의 오리피스 크기와 액체 물성의 변화에 대한 입경을 측정하여 Wang과 Lefebvre가 제시한 상관식의 계수를 구하였고, 점도와 표면장력이 모두 높은 유체의 경우에는 미립화기구가 변화하여 측정입경보다 최대 25%까지 크게 예측한다고 하였다(

Snyder et al, 1989). Settles 등은 가시화를 통해 에어리스 팁에서 분사되는 수성 라텍스 도료(Waterborne latex coating) 스프레이의 거동에 대해 설명하였다. 물리적 모델을 설명하기 위해 에어리스 팁에서 분사된 라텍스 도료의 액막은 공기역학적 파동에 의해 분열이 되며, 스프레이 액적들은 x-z평면에 대해 준 2차원의 유동형태를 갖는다는 가정을 하였다. 큰 입경을 갖는 액적들은 충분한 운동량으로 벽면과 충돌 후 생성된 평행한 공기의 유동을 뚫고 벽면과 충돌한다고 하였다. 그러나 작은 입경을 갖는 액적들은 운동량이 충분하지 않아 공기의 유동에 실려 벽면과 충돌하지 못하고 벽면과 평행한 유동을 갖는 유입된 공기에 실려 과잉분사가 된다고 하였다(

Settles, 1997). Dombrowski 등은 액체와 고형 성분간의 젖음성이 액막의 미립화에 주는 영향을 가시화하여 관찰하였다(

Dombrowski and Fraser, 1960). Son 등은 석탄과 물의 현탁액을 음속공기 충돌 미립화기에 분무 시키면서 고형성분의 입경이 분무 액적들의 입경분포에 주는 영향을 보았다(

Son and Kim, 1998). Mulhem 등은 선형분무노즐에서 분사되는 현탁액(Suspension)에 분산되어 있는 고형성분의 입경과 혼합비율, 분사압력에 따른 액막의 분열길이, 분사폭, 분사각과 같은 미립화 특성을 측정하였다. 또한 액막의 분열지점에서 액막의 두께와 고형성분의 크기를 비교하였다(

Mulhem et al., 2003).

대부분의 기존 연구들은 노즐에 의한 미립화 현상에 관한 내용이 많았으며 현재 조선과 플랜트 산업현장에서 실질적으로 사용하는 에어리스 팁에 대한 연구는 Settles 등의 연구에서 그쳤다. 그리고 같은 계열의 선형분무노즐에 대한 연구도 대부분 분사시 입경, 분사폭등 입경과 분사폭을 결정짓는 팁의 오리피스와 내부구조에 대한 설명이 없다. 현재 중방식 도장에 사용되는 에어리스 팁 정보로 제공되는 것은 분사각, 유량이 전부이다. 대부분의 산업현장에서 해외제조사의 에어리스 팁을 전량 수입해 사용하고 있는 시점에서 국내 생산을 위해 팁의 내부와 오리피스의 설계가 필요한 시점이다.

따라서 본 연구에서는 중방식 도장에서 사용되는 에어리스 팁에 대한 분사특성을 입자영상유속계를 이용하여 구명하고, 팁 내부와 오리피스 설계에 대한 자료를 제공하고자 한다.

2. 실험장치 및 방법

2.1 입자영상유속계

본 연구에서 사용된 입자영사유속계(Particle image velocimetry, PIV) 시스템은 강도가 120mJ/pulse, 파장이 532nm인 이중펄스식의 ND:Yag 레이저 시스템과 1K×1K의 고해상도 Chargecoupled device(CCD) 카메라, 동기화장치(TSI610032) 및 구동용 컴퓨터로 구성되어 있다. ND:Yag 레이저 소스로부터 나온 레이저광은 광학전용 거울, -15mm의 원통렌즈(Cylindrical lens) 그리고 1000mm의 구형렌즈(Spherical lens)를 통과하여 시험단면에 조사된다. CCD 카메라에는 Nicon 50mm 표준렌즈(F1.4G)를 부착시켜 영상의 왜곡오차를 최소한으로 줄였고, CCD 카메라의 유속측정구간(Field of view)은 가로 0.2m, 세로 0.2m에서 입자 영상을 획득하였다.

본 연구에서 사용된 입자영상유속계 시스템의 제어는 CCD 카메라와 동기화장치에 의해 이루어지고 이 때 필수적인 주요 변수는 Q-switch delay, 펄스간격(Qulse delay)의 조정이다. Q-switch delay는 레이저광을 집광하기 위하여 펄스로 분출할 때까지의 시간으로서 레이저의 강도를 결정하는 변수이다. 이것은 입자 화상의 강도가 최대화되도록 맞추어야 할 뿐만 아니라 이중 펄스방식에 있어서는 각 펄스에서의 입자화상의 강도가 서로 같아지도록 조절하여야 한다. 또한 입자 화상으로부터의 속도벡터 분석방법인 자기 상관 기법 및 상호 상관 기법을 적용할 때 입자 화상에 의한 오차를 최소화하기 위한 것이다. 그리고 펄스 시간 간격은 레이저 펄스 간의 실질적인 시간간격을 나타낸 것으로 입자 화상에서 입자들의 화상 내 변위를 결정짓는다. 이것은 실질적으로 유동 내의 입자는 3차원적으로 운동하므로 입자 화상 평면에서의 변위뿐만 아니라 평면에 수직 방향의 변위를 함께 결정하게 되므로 결국 속도벡터의 해상도와 평면 이탈 입자들에 의한 벡터의 오차가 동시에 결정지어진다.

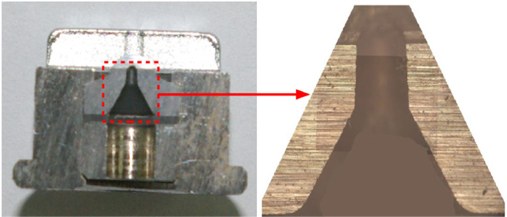

2.2 에어리스 팁(Airless tip)

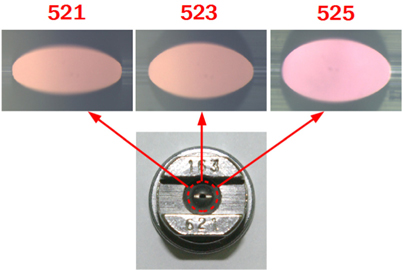

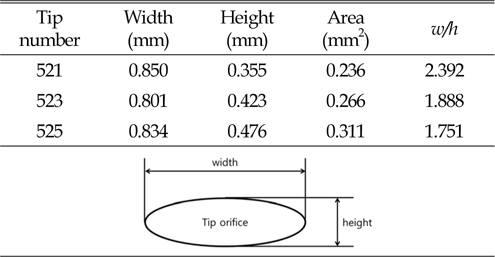

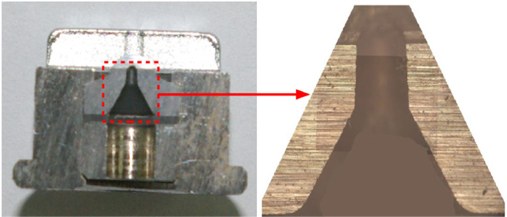

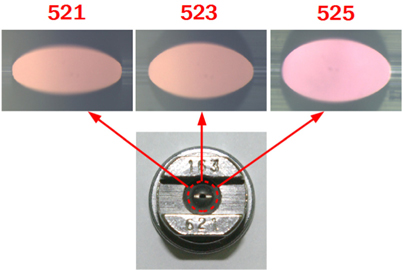

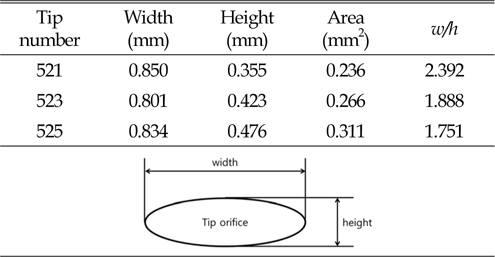

본 실험에서 사용된 에어리스 팁은 Graco사에서 제작된 것으로, 중방식 도장에서 가장 많이 사용되고 있는 팁인 521, 523, 525를 선정하여 설계 변수를 파악하기 위하여 팁의 중앙 단면도와 에어리스 팁의 출구형상을 광학현미경을 통해 촬영한 결과를

Fig. 1과

Fig. 2에 나타내었다. 에어리스 팁의 오리피스 형상치수는 분사되는 유량과 분사 패턴을 결정짓는 주요 설계 인자이다. 광학현미경으로 촬영한 결과를 토대로 오리피스의 가

Fig. 1로와 세로 치수, 종횡비 그리고 면적을 측정하여

Table 1에 나 타내었다.

Fig. 1

Inner shape of airless tip

Fig. 2

Orifice shape of airless tip

Table 1

Specification orifice size of airless tip

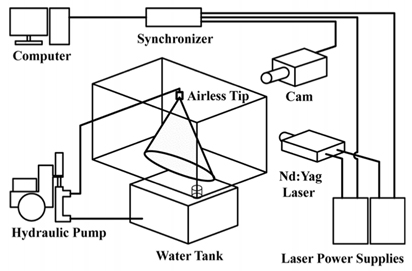

2.3 실험장치

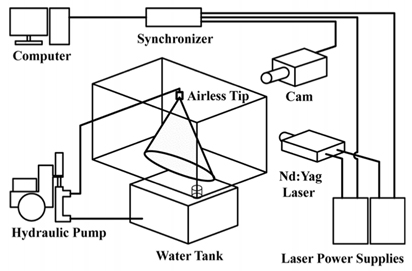

Fig. 3은 본 실험에서 사용된 실험 장치로, 크게 도료 공급부, 도료 분사부, 측정 장치부로 구성되어 있다. 도료 공급부는 도료에 높은 압력을 가해주는 펌프로, 유압식 도장펌프(Hydraulic paint spray pump)를 사용하였다. 유압식 도장펌프는 공압식 도장펌프에 비해 펌핑시 맥동이 적어 공압식에 비해 일정하게 분사되므로 본 연구의 실험에 적합하며 펌프의 최대허용 압력은 30MPa 이다. 도료 분사부는 분사되는 패턴과 유량을 결정짓는 부분으로 Graco사에서 제작된 에어리스 팁을 사용하였다. 측정 장치부는 분사 속도와 난류강도, 분사패턴을 보기 위한 입자영상유속계(PIV)를 사용하였다.

Fig. 3

Experimental apparatus setup

2.4 실험조건 및 방법

중방식 도장에 사용되는 에어리스 팁은 물을 이용하여 성능평가를 수행하기 때문에 본 실험에서도 실제 성능평가와 동일한 조건에서 비교하기 위해 물을 사용하여 실험을 수행하였다. 실험 조건은 분사시 사용되는 압력과 분사팁의 종류로, 분사 압력은 6MPa, 8MPa, 10MPa로 설정하였고, No. 521, No. 523, No. 525 팁을 선정하여 분사시 발생하는 속도 및 난류강도를 측정하여 분사패턴을 파악하였다. 실험은 에어리스 팁을 통해 물이 측정구간으로 분사되고 레이저는 원통형 렌즈와 구형렌즈를 통해 실험에 적당한 광량을 가지고 측정구간에서 조사된다. 고성능 CCD 카메라를 이용하여 분사 이미지를 획득한다. 이때 획득한 이미지는 총 5000장이며, 이 이미지를 통해 추출 알고리즘인 2화상 상호상관기법을 이용하여 2500장의 순간 속도장을 얻을 수 있다. 두 레이저의 펄스 간격(

dt)은 7㎲이다. 속도벡터의 격자는 모두 16,129(127×127)개이고, 벡터간의 공간해상도는 1.18mm이다. 또한 한 개의 픽셀당 거리는 0.146mm이다. 최대 상호상관계수를 구하기 위한 탐색영역(Interrogation window)의 크기는 32×32 pixels이고, 50%의 겹침을 허용하였다. 후처리 프로그램을 이용하여 불량요소들을 제거, 속도구배의 계산 및 앙상블 평균 등 통계적 처리를 수행하였다.

Fig. 4는 실험 좌표계와 기호에 대한 설명이다. 유동방향의 좌표를 z, 반경방향의 좌표를 r로 하였다. 또한 팁의 수력직경을

Dh, 유동의 단면을 절단하여 나타난 최고 속도를

Um으로 정의하였다.

Fig. 4

Coordinates

3. 실험결과

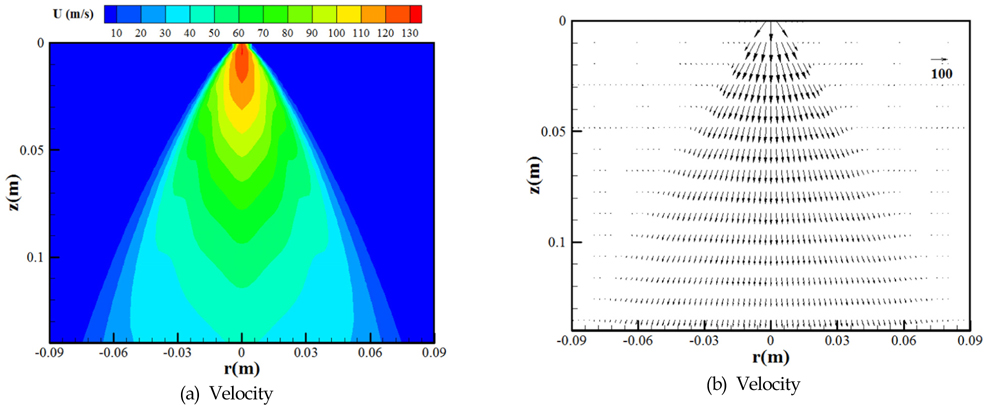

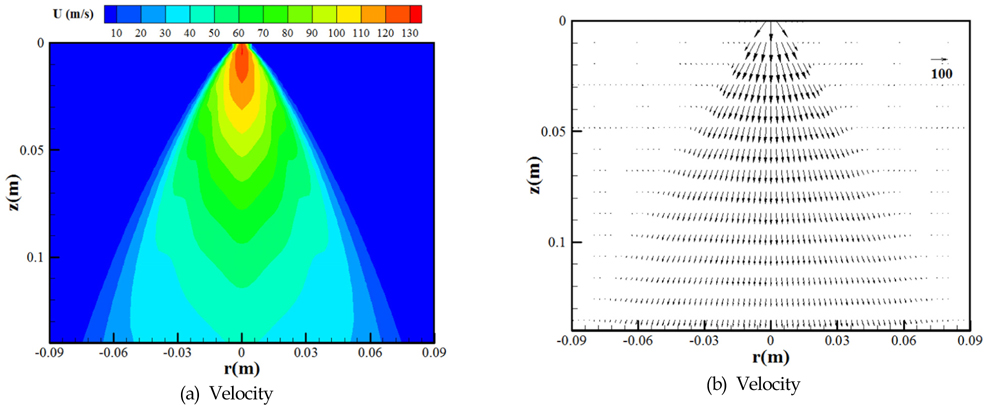

Fig. 5는 팁 No. 521에서 10MPa의 압력으로 분사하여 얻어진 2500장의 순간 속도장을 앙상블(Ensemble) 평균하여 나타낸것으로, 팁 출구에서 고속으로 분출되어 반경방향으로 퍼져 발달해가는 것을 관찰할 수 있다. 이는 분사압력이 크면 팁 출구에서 분사된 물입자가 미세하게 쪼개져 퍼짐현상이 강하게 일어나기 때문이다. 또한 이 퍼짐현상으로 인해 팁 출구와 멀어짐에 따라 속도가 급격히 줄어드는 것을 확인할 수 있고, 이러한 퍼짐현상은 속도벡터를 통해 확연히 알 수 있다.

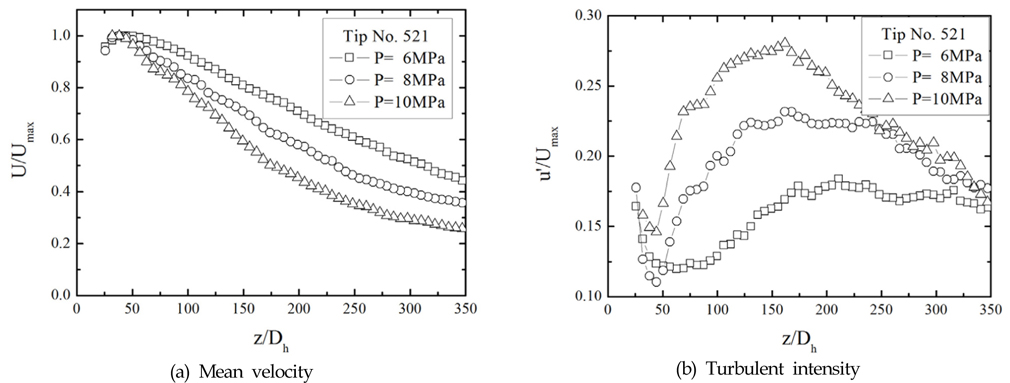

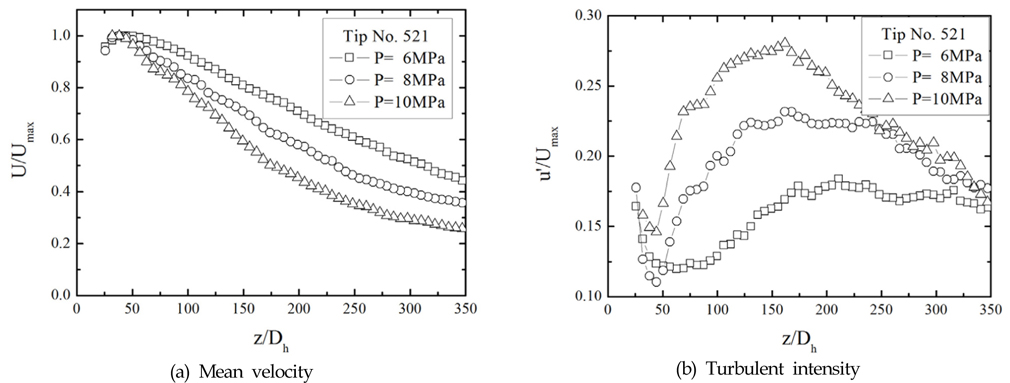

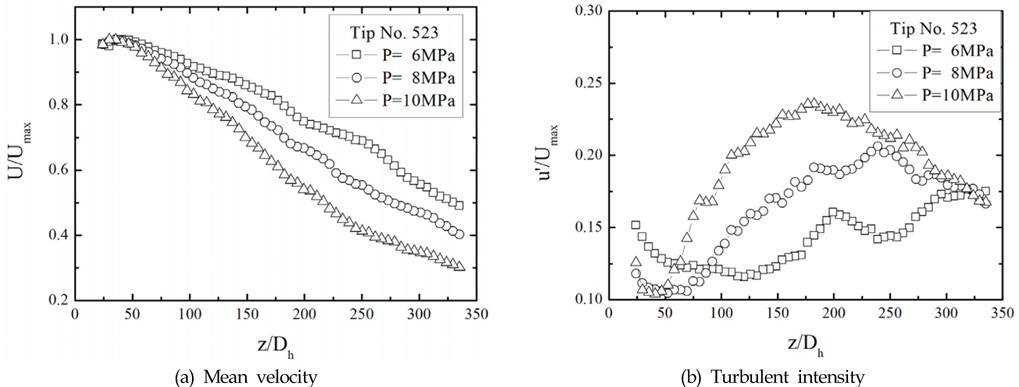

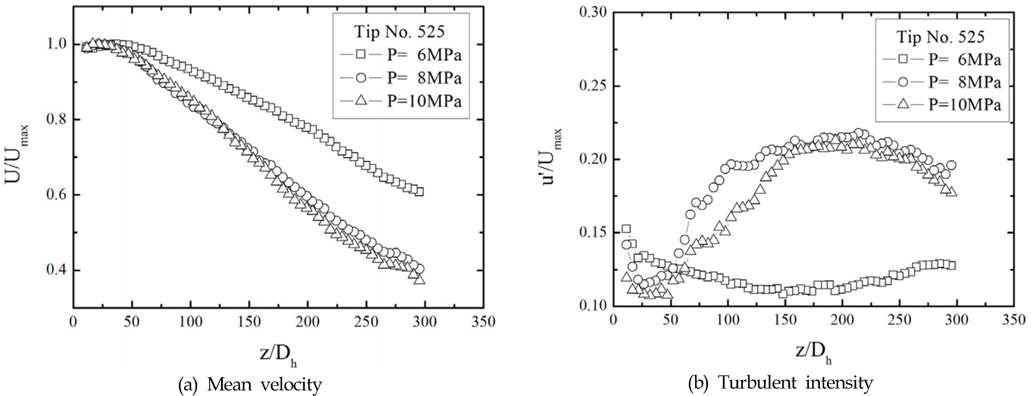

Fig. 6 ~

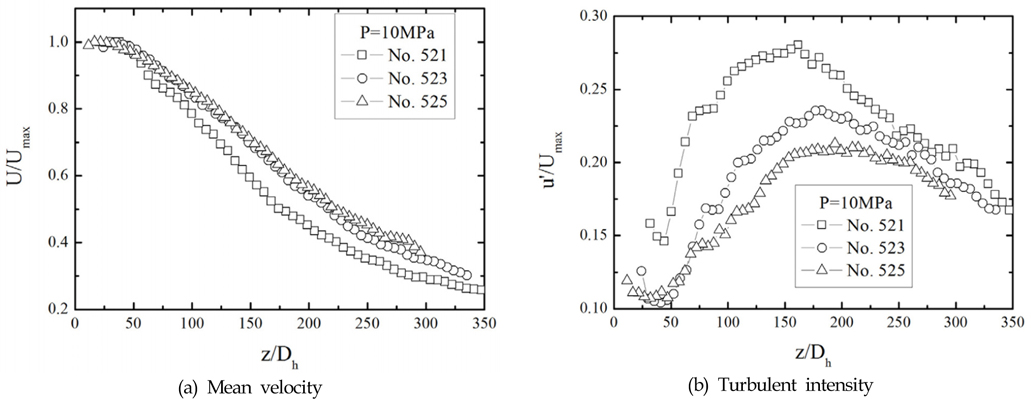

Fig. 8은 각 팁에서 분사압력 변화에 따른 중심선상의 평균속도 및 난류강도의 분포를 나타내었다. 평균속도는 팁출구의 최고속도, 중심선 방향은 팁의 수력직경으로 무차원화하였다. 중심선상에서의 평균속도 분포는 팁의 번호 분류에 상관없이 분사압력이 높아짐에 따라 속도 감소율이 커지는 것을 관찰할 수 있다. 이는 분사압력이 커짐에 따라 팁의 출구부에서 분사된 입자가 주위의 공기와 서로 혼합되어 반경방향으로 발달해 감으로써 중심선에서의 운동량이 급격이 줄어드는 것으로 사료된다. 난류강도의 분포는 유동방향으로 진행하면서 난류강도가 커지는 것을 관찰할 수 있고, 분사압력이 커짐에 따라 난류강도가 더 강해지는 것을 알 수 있다. 이는 분사된 입자의 상호작용에 의해 서로 부딪혀 입자가 쪼개짐으로써 혼합특성이 강하게 일어나는 것으로 판단된다. 팁 번호가 작은 것은 분사유량이 작기 때문에 입자의 쪼개짐 현상은 더 크게 나타날 것으로 사료되며, 혼합특성 효과 또한 강하게 일어날 것으로 보인다.

Fig. 5

Distributions of velocity vector and velocity contour for 10 MPa of spray pressure at tip No. 521

Fig. 6

Distributions of mean velocity and turbulent intensity along the centerline for variation of spray pressure at tip No. 521

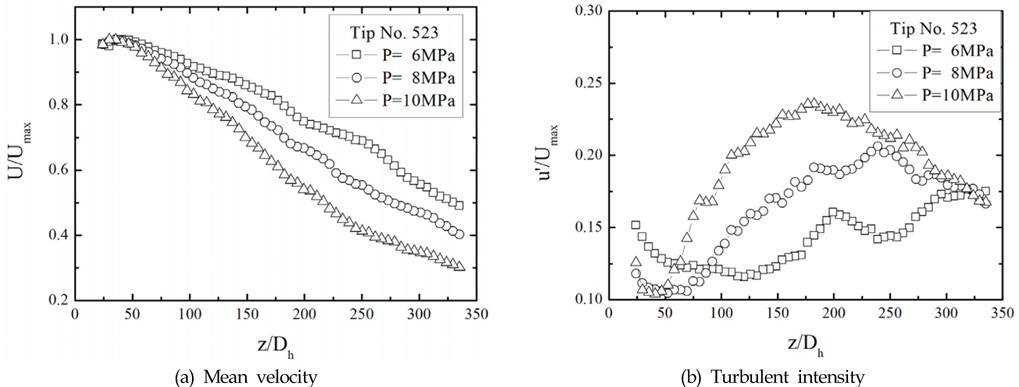

Fig. 7

Distributions of mean velocity and turbulent intensity along the centerline for variation of spray pressure at tip No. 523

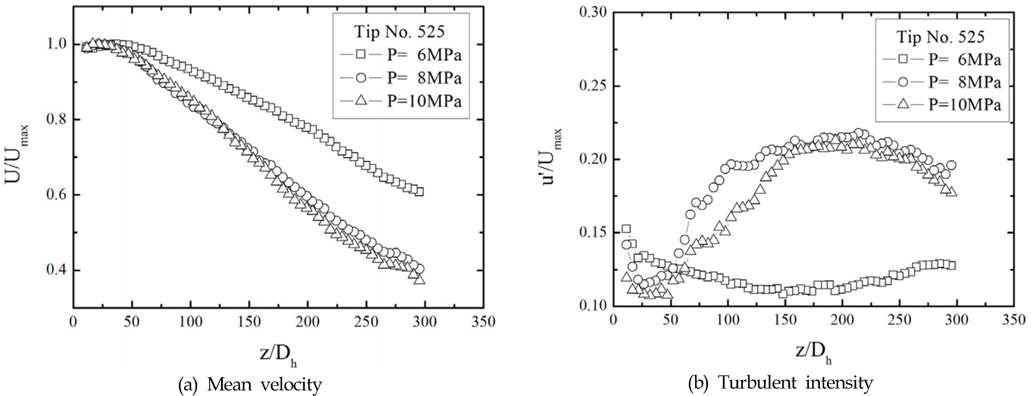

Fig. 8

Distributions of mean velocity and turbulent intensity along the centerline for variation of spray pressure at tip No. 525

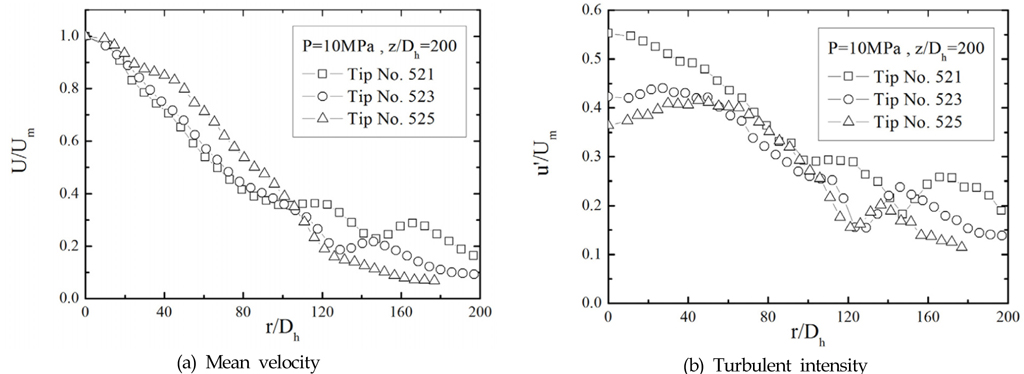

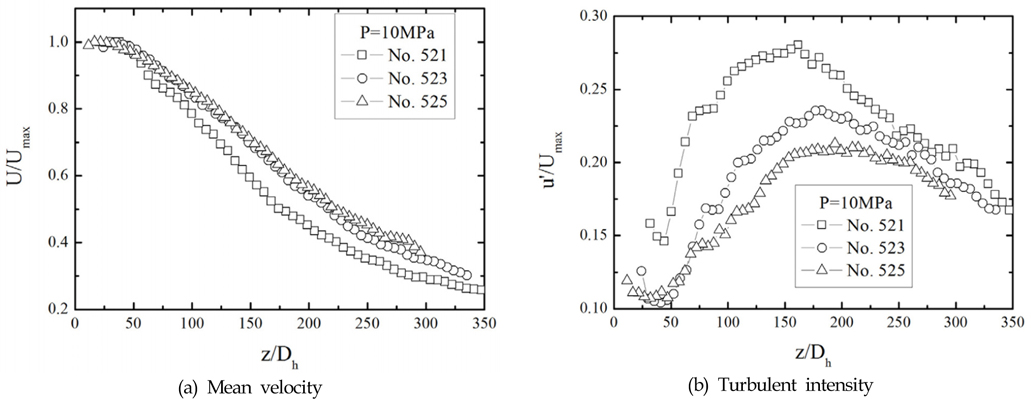

Fig. 9

Distributions of mean velocity and turbulent intensity along the centerline for variation of tip number at P = 10 MPa

Fig. 9는 분사압력 변화에 따른 팁의 분사특성을 비교하기 위해 중심선상의 평균속도 및 난류강도의 분포를 나타내었다. 중심선상에서의 평균속도 분포는 분사압력에 상관없이 모든 팁에 서 일정한 속도 감소율을 가지는 것을 알 수 있다. 하지만 난류강도의 분포를 보면 팁의 종류에 따라 난류강도가 확연히 다름을 관찰할 수 있다. 분사압력 10MPa에서 팁 521이 팁 523, 팁 525에 비해 유동 방향으로 진행해 감에 따라 난류강도가 크게 나타나며, 이는 팁 521이 팁 523, 팁 524에 비해 상대적으로 분사유량이 작기 때문에 분사압력에 의한 물입자의 미세화가 작용하여 나타난 것으로 사료된다.

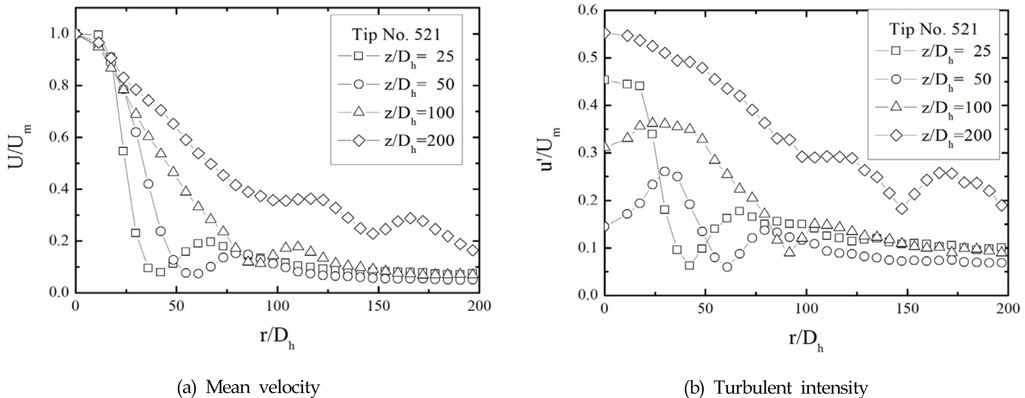

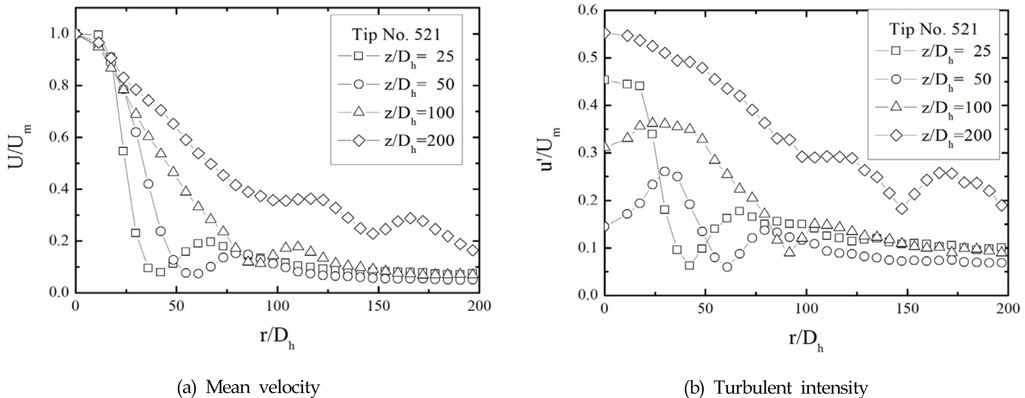

Fig. 10~

Fig. 12는 팁의 종류에 따라 분사압력 10MPa에서 반경방향에 대한 속도 및 난류강도의 분포는 나타낸 것이다. 먼저

Fig. 10에 나타낸 팁 521은 z/

Dh의 거리에 따른 평균속도 분포가 중심부에서 속도가 가장 빠르고 반경방향으로 갈수록 속도가 감소하는 형태로, 전형적인 분사의 유동구조를 보이고 있다. 하지만 z/

Dh의 거리에 따른 난류강도의 분포를 살펴보면, z/

Dh=25인 경우는 중심부에서 큰 난류강도를 갖고 반경방향으로 진행할수록 난류강도가 감소하는 경향으로 보이지만, z/

Dh의 거리가 멀어짐에 따라 중심부에서의 난류강도보다 반경방향에서의 난류강도가 더 커지는 것을 볼 수 있다. 이는 입자의 상호작용에 의한 쪼개짐 현상의 관점으로 판단해 볼 때, z/

Dh=5는 입자의 상호작용에 의한 쪼개짐 현상이 중심부에서 발생하지만 z/

Dh가 멀어짐에 따라 분사된 입자가 반경방향으로 발달해 가면서 쪼개짐 현상이 나타나기 때문에 반경방향에서의 난류강도가 높게 나타나는 것으로 사료된다. 또한 z/

Dh의 거리가 멀수록 반경방향에서의 높은 난류강도의 영역도 점점 커진다.

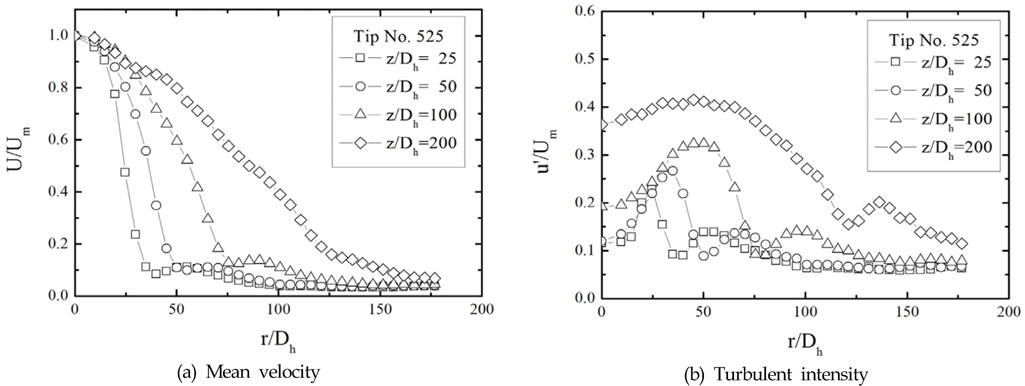

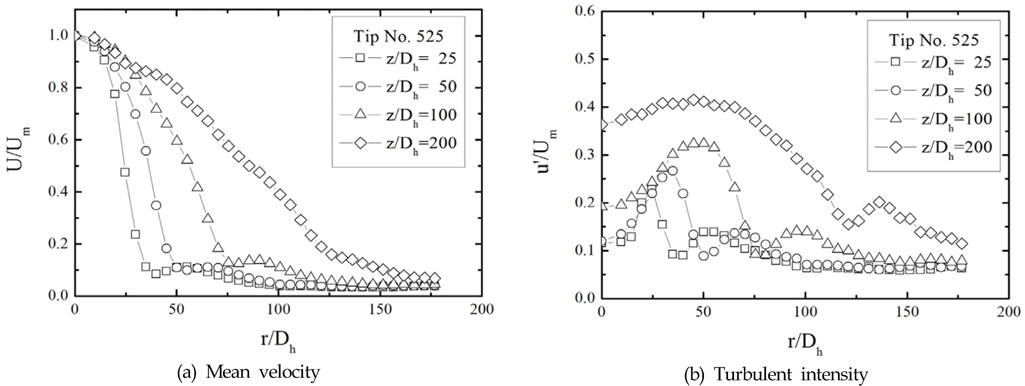

Fig. 11과

Fi.g 12는 각각 팁 523, 팁 525에서 z/

Dh의 거리에 따른 평균속도 및 난류강도의 분포를 나타낸 것으로, z/

Dh의 거리에 따른 평균속도 분포는 521과 유사한 경향을 보이고 있다. 난류강도의 분포를 살펴보면, 521과 마찬가지로 z/

Dh=5인 경우 중심부에서 큰 난류강도를 갖고 반경방향으로 진행할수록 난류강도가 감소하는 경향을 보이고, z/

Dh의 거리가 멀어짐에 따라 중심부에서의 난류강도보다 반경방향에서의 난류강도가 더 커지는 것을 알 수 있다.

Fig. 10

Distributions of mean velocity and turbulent intensity of radial direction for variation of z/Dh at tip No. 521 and P = 10 MPa

Fig. 11

Distributions of mean velocity and turbulent intensity of radial direction for variation of z/Dh at tip No. 523 and P = 10 MPa

Fig. 12

Distributions of mean velocity and turbulent intensity of radial direction for variation of z/Dh at tip No. 525 and P = 10 MPa

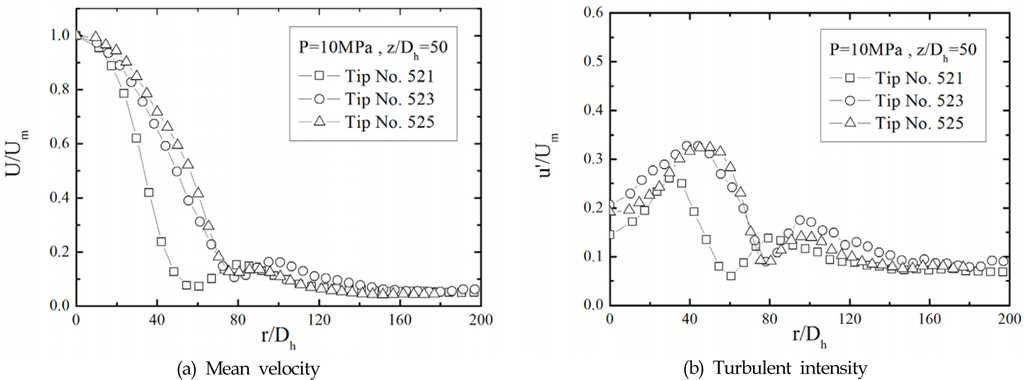

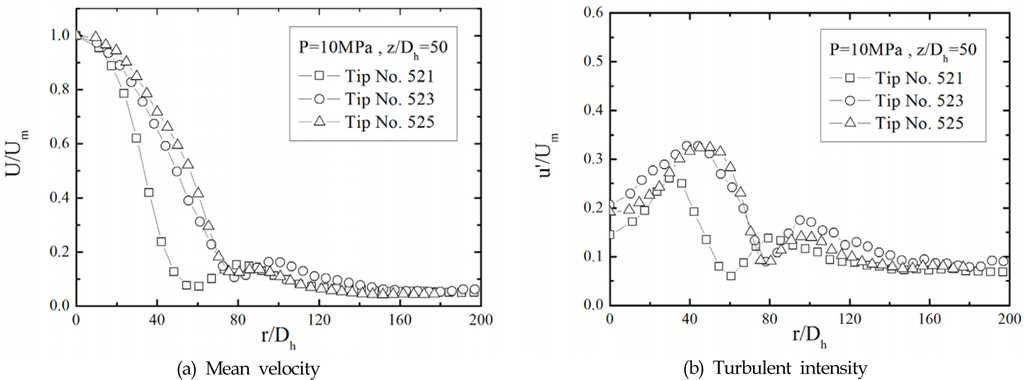

Fig. 13

Distributions of mean velocity and turbulent intensity of radial direction for variation of tip number at P = 10 MPa and z/Dh = 50

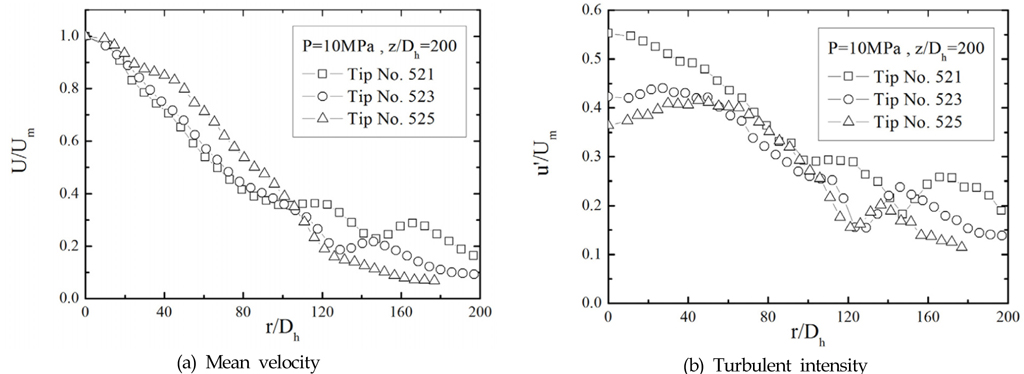

Fig. 14

Distributions of mean velocity and turbulent intensity of radial direction for variation of tip number at P = 10 MPa and z/Dh = 200

Fig. 13~

Fig. 14는 분사압력 10MPa에서 팁의 종류에 따른 분사패턴을 파악하기 위하여 유동방향으로 z/

Dh=50과 z/

Dh=200에 대해 평균속도 및 난류강도의 분포를 나타낸 것이다. z/

Dh=50에서 팁의 종류에 따른 평균속도는 팁 523과 팁 525는 유사한 속도 분포를 가지지만, 팁 521은 속도 분포가 다른 구조를 보이고 있다. 이는 팁 출구에서 물이 분사될 때 유량이 작아 팁 중심부에서의 속도가 급격히 커짐에 따라 반경방향의 속도가 작아짐에 의해 나타나는 현상으로 파악된다. 이 결과는 난류강도의 분포를 보면 더 잘 알 수 있다. 팁 521은 초기에 분사된 물의 패턴이 중심부에서 생성되기 때문에 반경방향으로 난류강도도 다른 팁에 비해 낮아짐을 관찰할 수 있다. 하지만, z/

Dh가 멀어지면

Fig. 14에서 나타난 것과 같이 주위의 유입과 물입자의 쪼개짐 현상이 가속되어 팁 521이 다른 팁에 의해 난류강도가 크게 나타남을 알 수 있다. 이 결과를 통해 판단해 볼 때 팁 번호가 작은 경우 분사시 입자의 쪼개짐현상이 강하게 일어나면 이는 도장 작업시 비산되는 현상이 크게 나타날 것으로 보이기 때문에 실제 도장 작업시 문제점으로 판단된다.

Fig. 15

Distribution of spread width for variation of tip number at P = 10 MPa

Fig. 15는 팁의 종류에 따라 분사폭을 팁의 출구 거리에 따라 나타낸 것이다. 분사폭의 결정은 분류 반폭을 토대로 파악하였다. 분류반폭은 중심부 속도의 값에 0.5배의 속도를 갖는

r/Dh의 지점이다. 팁 523과 팁 525는 유사한 형태로 분사가 진행되지만 팁 521의 경우는 기존의 팁 523과 팁 525에 비해 다른 형태를 보이고 있다. 이는 팁 출구에서 분사된 물이 입자로 작게 쪼개져 주위로 확산되는 속도가 빠르기 때문이다.

4. 결 론

본 연구는 중방식 도장용 에어리스 팁 521, 팁 523, 팁 525의 분사압력 변화에 따른 속도와 난류강도를 PIV를 이용하여 분사패턴을 관찰하여 다음과 같은 결론을 얻었다.

(1) 모든 종류의 팁에서 분사압력이 클수록 난류강도가 크게 나타나는 것을 관찰하였고, 이는 분사압력이 커짐에 따라 물분자의 입자가 미세하게 쪼개지는 현상이 강하게 일어난 것으로 판단된다.

(2) 팁 521, 523, 525의 z/Dh 거리에 따라 평균속도 분포는 중심부에서 가장 빠르고 반경방향으로 갈수록 속도가 감소한다. 즉, 고압으로 분사 되었을 때 중심에서 공기와의 섞임이 적고 중심에서 벗어날수록 공기와 섞임으로 비산하는 양이 많다.

(3) 팁의 종류에 따른 혼합효과를 파악하기 위해 난류강도의 분포를 통해 구명하였고, 각각의 팁에 대한 난류강도의 특성은 팁의 번호가 작은 경우는 유량이 작고, 입자가 미세하게 쪼개지는 현상이 강하게 일어나기 때문에 난류강도도 크게 나타나는 것을 확인하였다. 이는 실제 도장 작업시 팁 번호가 작을수록 미세한 도막을 형성한다는 것을 알 수 있다.

(4) 중방식 도장은 큰 면적을 효과적으로 도장해야 하기 때문에 실제 사용해야 하기에는 팁번호가 작은 것보다는 팁번호가 큰 것을 사용하는 것이 도료의 비산량을 줄일 수 있고, 도막의 두께를 두껍게 작업하는데 용이할 것으로 판단된다.

감사의 글

이 논문은 부산대학교 자유과제 학술연구비(2년)에 의하여 연구되었음

References

Dombrowski, N., Fraser, R.P.. (A Photographic Investigation into the Disintegration of Liquid Sheet, Philosophical Trans of the Royal Society of London Series A Math and Physic Science, 12, 1960). 35-50.

Kim, J.C.. (Trend and Control Technologies of Volatile Organic Compound, Journal of Korea Society for Atmospheric Environment, 22(6):2006). 743-757.

Mulhem, D., Schulte, G., Ali, A.A.. (Effect of Solid Particles on Breakup of Suspension Sheets ICLASS 2003 2003.

Settles, G.S.. (A Flow Visualization Study of Airless Spray Painting ILASS-Americas 97 1997). 145-149.

Snyder, H.E, Senser, D.W., Lefebvre, A.H.. (Mean Drop Size from Fan Spray Atomization, Transaction of the American Society of Mechanical Engineers, 111, 1989). 342-347.

Son, S.Y., Kim, K.D.. (Effect of Coal Particle Size on Coal-water Slurry Atomization, Atomization and Sprays, 8, 1998). 503-519 10.1615/AtomizSpr.v8.i5.20.

Song, J.H.. (Effects of Moisture Contents on Removal Efficiencies of Biofiltration Processes Treating VOCs Found in Paint Spray Booth Emissions Proceedings of the Korean Society of Civil Engineers 2002). 3333-3336.

Wang, X.F., Lefebvre, A.H.. (Mean Drop Sizes from Pressure-swirl Nozzle, Journal of Propulsion, 3(1):1987). 11-18 10.2514/3.22946.