실린더형 기-액 원심분리기 내의 유동특성 연구를 위한 CFD 시뮬레이션

CFD Simulation to Study Flow Characteristics in Cylindrical Gas-Liquid Cyclone Separator

Article information

Trans Abstract

In this paper, the numerical simulation of the gas-liquid flow in a cylinder cyclone separator is performed to investigate the flow characteristics using a commercial software, FLUENT, which solves the Reynolds-averaged Navier-Stokes(RaNS) equations. First, a single-phase flow with water in a gas-liquid cylinder cyclone(GLCC) separator is simulated and compared with the experiments(Farchi, 1990) and numerical simulations(Erdal, 1997). Then, the characteristics of the multi-phase flow for water-air, mud-only, and mud-air cases are discussed in the view point of the feasibilities for a mud handling system.

1. 서 론

화석 에너지 수요가 증가함에 따라 육상 화석 에너지자원이 점차 고갈되고 있고, 이와 더불어 2003년 말부터 시작된 전 세계적인 고유가 추세의 영향으로 에너지 자원 확보는 점차 심해자원 개발로 옮겨가고 있다(Korea Energy Economics Institute, 2008). 이에 심해자원개발에 필요한 해양플랜트의 수요가 증가하고, 특히, 최근에는 해양 석유·가스 개발 업계에서는 시추와 생산 작업을 모두 수행할 수 있는 해양시추선의 수요가 증가하고 있다(Kim, 2013). 해양 시추선을 구성하는 핵심 시스템인 시추 시스템(Drilling system)은 NOV(National Oilwell Varco)와 AKMH(Aker Kvaerner Maritime Hydraulics)의 양사가 독점적으로 시장에 공급하고 있는 실정이다. 이에 따라 급격한 가격상승 및 기술 독점 등의 문제가 발생하고 있어서, 관련된 기술의 국산화가 시급한 상황이다.

시추 시스템에서(Drilling system)에서 가장 중요한 요소는 머드(Mud)이다. 시추에 사용되는 머드는 시추작업 시 드릴 비트(Drill bit)에 윤활작용을 하며, 시추작업 동안 발생하는 암석 부스러기(Cutting)를 제거하고, 시추 홀(Hole)의 압력을 안정화시켜 탄화수소가 유정(Well bore) 내로 들어오는 것을 막아주는 중요한 역할을 수행하게 된다. 이러한 머드는 물 또는 기름(Oil)과 바라이트(Barite), 벤토나이트(Bentonite) 등의 분체(Bulk)를 혼합하여 제조하며, 시추작업에 지속적으로 투입되기 때문에, 상당히 많은 양이 저장되어 있어야 한다. 분체를 일정 비율로 물 또는 기름과 혼합하여 제조한 뒤 머드 탱크에 보관하고 교반기(Agitator)를 이용하여 머드를 굳지 않게 하여 시추에 사용한다. 사용하고 회수된 액체 머드는 서지(Surge) 탱크로 수송한 뒤 머드 속에 있는 가스와 분체를 분리한 후에 벌크 탱크에 저장해 놓은 바라이트, 벤토나이트, 시멘트(Cement) 등을 추가하여 혼한한 뒤, 물이나 기름과 다시 섞어서 사용한다.

시추 시스템 중 분체를 다루는 시스템을 분체 이송 시스템(Bulk handling system), 머드를 다루는 시스템을 머드 핸들링 시스템(Mud handling system)이라고 하며, 해양 시추 시스템에서 필수적인 시스템이라 할 수 있다. 이러한 시스템들의 개발에 있어서는 전체적인 수송효율향상, 교반기내에서의 교반효율향상, 분체의 분진 및 회수 머드 내에서 가스분리성능향상 등이 중요하다. 이 중, 머드 기-액 원심 분리기는 회수된 머드를 분산 또는 교란시켜, 머드로부터 가스를 제거하는 역할을 한다. 미국과 유럽에서는 많은 선행 연구들을 통해, 기-액 원심 분리기에 관한 기술을 선도하고 있다. Erdal et al.(1997)은 입구와 출구가 하나씩인 기-액 실린더 원심분리기(Gas-liquid cylinder cyclone separator, GLCC separator)의 3차원 형상 내부에서 물을 이용한 단상유동을 CFD(Computational fluid dynamics) 기법인 ANSYS-CFX의 상용 소프트웨어를 이용하여 시뮬레이션하고 Farchi(1990)의 실험과 비교하였으며, 이를 축대칭 2차원으로 단순화한 형상에 적용할 수 있는 방법을 제안하였다. Erdal et al.(1998)은 앞서 제안한 방법을 이용하여 기포와 물이 혼합된 다상유동에 적용하여 기-액 원심 분리기의 유동 특성에 관한 CFD 결과를 실험과 비교하였다. Lim et al.(2010)은 원추형 Hydro-cyclone 분리기 내부에서 물과 분체(녹말가루)의 다상유동의 물리적 현상에 대해 CFD 시뮬레이션과 입자영상속도계(Particle image velocimetry)를 사용한 실험결과를 상호 비교·분석하였으며, Wang et al.(2006)은 Lim et al.(2010)과 동일한 형상의 원심분리기 내부에서 공기와 먼지가 혼합되는 유동장의 속도를 실험과 시뮬레이션을 비교하였다.

본 연구에서는 기-액 원심 분리기의 가장 기초적인 형상인 실린더 분리기의 기-액 다상유동 특성에 대해 CFD 기법을 이용하여 시뮬레이션하고, 물만의 단상유동에 대해 Farchi(1990)의 실험 및 Erdal et al.(1997)의 시뮬레이션 결과와의 비교 분석을 통한 검증 및 머드를 포함한 다상유동 특성에 관해 살펴보는 것을 목적으로 한다.

2. 수치 시뮬레이션

본 연구에서는 비압축성 유체의 지배 방정식으로 다음과 같은 연속방정식과 RaNS(Reynolds-averaged Navier-Stokes) 방정식을 사용하였다.

여기서 U는 평균속도벡터, ρ는 밀도, t는 시간, x는 좌표, p는 압력, ν는 동점성 계수, 그리고  는 난류응력, g는 중력 가속도를 각각 나타낸다.

는 난류응력, g는 중력 가속도를 각각 나타낸다.

본 연구에서는 상용 소프트웨어인 FLUENT ver.13을 사용하여 유동장 해석을 수행하였다. 사용한 FLUENT는 유한체적법(Finite-volume method)에 기초한다. 지배방정식은 유한체적법에 의해 이산화되며, 대류항과 난류항에는 3차 정확도의 MUSCL(Monotone upstream-centred schemes for conservation laws) 스킴을, 속도와 압력의 연성을 위하여 PISO(Pressure implicit with splitting of operators) 법을 사용하였다. 지배방정식에 포함된 난류에 의해 발생되는 응력을 가정하기 위하여 기본적으로  모델을 사용하고, 혼상유동에 대해서는 “MIXTURE model”을 적용하였다.

모델을 사용하고, 혼상유동에 대해서는 “MIXTURE model”을 적용하였다.

3. 기-액 실린더 원심분리기 시뮬레이션

3.1 해석모델 및 격자계

본 연구에서는 Farchi(1990)의 실험과 Erdal et al.(1997)의 시뮬레이션 결과와의 비교·검증을 위하여, Fig. 1과 같은 기-액 실린더 원심분리기 형상을 대상으로 시뮬레이션을 수행하였다. 유입 영역은 높이 62mm, 길이 10mm의 직사각형이며, 유출영역은 길이 45mm인 정사각형 형상이고, 분리기의 전체 지름은 186mm이다. Fig. 1에서 표시된 두 계측지점(Probe-1과 Probe-2)에서 분리기의 지름 방향에 따른 분리기 벽면과 접선방향의 속도성분을 계측하였다.

Geometry of gas-liquid separators used in Farchi(1990)

격자는 Fig. 2와 같이 Gridgen ver. 15.17을 사용하여 생성하였고, 총 24만개의 격자를 사용하였다. 단, 3.1절의 격자 수렴성 테스트에서는 12만 개 ~ 32만 개의 격자를 사용하였다.

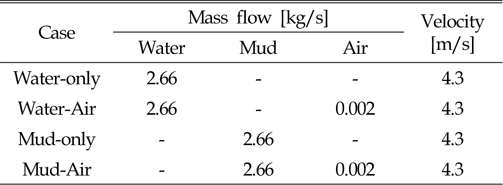

시뮬레이션 조건으로, 물과 머드를 각각 사용한 두 가지의 단상유동과 물-공기와 머드-공기의 두 가지 다상유동에 관한 총 네 가지의 시뮬레이션을 진행하였다. 유입유체의 유량 및 혼합비는 Table.1에 정리하였으며, 이때 머드의 점도와 비중은 각각 23cp와 1.3으로 설정하였다. 먼저 Farchi(1990)의 실험 및 Erdal et al.(1997)의 시뮬레이션 결과와 비교·검증하기 위해 물만 사용한 단상유동의 경우에 대하여 시뮬레이션을 수행하였다. 이후 물-공기의 다상유동을 시뮬레이션하여 물만의 단상유동 결과와 비교하였다. 다음으로 머드의 단상유동과 머드-공기의 다상유동에 대하여도 동일한 방법으로 시뮬레이션 하였다.

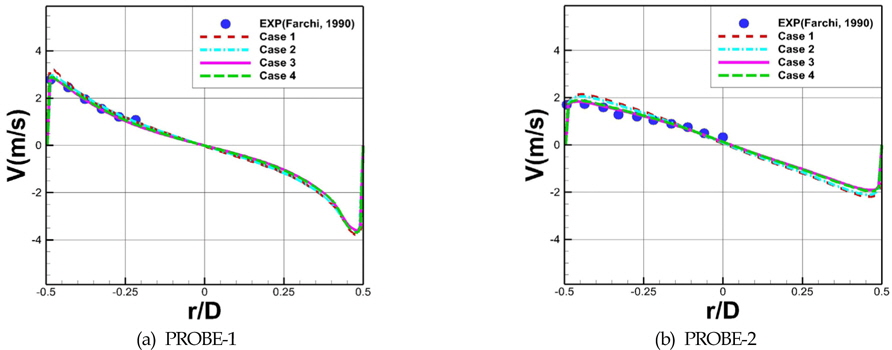

3.2 격자 수렴성 및 난류모델 테스트

본 연구에서 사용할 격자계의 타당성을 조사하기 위하여 격자 수렴성 테스트를 수행하였으며, Table 2에는 조건을 나타내었다. 격자수를 변화시켜가며 Fig. 1의 Probe-1과 Probe-2에서 원심 실린더 분리기의 지름방향에 따른 접선방향의 속도성분을 계측하여 Fig. 3에 나타낸다. 단 지름방향에 대해서 직경으로 무차원화 하여, 유입구에 가까운 지점을 −0.5으로 그 반대쪽은 0.5로 각각 표시하였다. 실린더 원심 분리기 벽면상에서는 벽면의 점착조건으로 인해 속도가 0이며, 최대유속은 벽면에서 경계층 두께만큼 떨어진 지점에서 계측된다. 물의 유입속도는 4.3m/s 이지만 유입구를 통과한 직후 PROBE-1에서 계측된 최대유속은 2.8m/s로 유로내의 벽면 경계층의 영향으로 다소 손실된 것으로 판단할 수 있다. 그 반대 벽면 근처에서는 반대방향의 최대속도 3.6m/s로 다소 회복된 값을 보이고 있다. 한편, PROBE-1으로부터 아래로 0.285m 떨어진 PROBE-2에서 측정된 유속은 이보다 크게 감소하며 양쪽 벽면근처에서의 크기는 거의 동등하게 나타나는 것을 알 수 있다. 전체적으로 두 계측지점에서 격자수가 증가함에 따라 Farchi(1990)의 실험값에 수렴하는 경향을 보이며, 격자수가 가장 많은 Case 4에 비해 Case 3의 경우 최대 0.5%의 오차를 나타낸다. 따라서 이후의 계산에는 Case 3의 격자를 사용하기로 한다.

다음으로, 회전유동에 대한 난류모델의 타당성을 시험하기 위해 총 네 가지의 모델을 적용하였으며, 각각  , RNG

, RNG  , Realizable

, Realizable  , 그리고

, 그리고  난류 모델이다. 적절한 난류모델의 선택은 혼합유동 시뮬레이션의 정확도 향상에 있어 중요한 요소일 것이다. Fig. 4는 난류모델에 따른 접선방향의 속도분포를 나타낸다. 전반적으로 난류모델에 의한 영향은 크게 나타난다.

난류 모델이다. 적절한 난류모델의 선택은 혼합유동 시뮬레이션의 정확도 향상에 있어 중요한 요소일 것이다. Fig. 4는 난류모델에 따른 접선방향의 속도분포를 나타낸다. 전반적으로 난류모델에 의한 영향은 크게 나타난다.  난류모델의 경우, 경향은 실험값과 유사하나 과도한 유속분포를 보이고 있다. RNG

난류모델의 경우, 경향은 실험값과 유사하나 과도한 유속분포를 보이고 있다. RNG  모델의 경우 실린더 중앙부에서 실험값과 다소 차이가 나타나며, Realizable

모델의 경우 실린더 중앙부에서 실험값과 다소 차이가 나타나며, Realizable  모델은 PROBE-1에서 실험값과 차이가 날 뿐만이 아니라 PROBE-2에서는 회전유속이 나타나지 않고 있다. 하지만,

모델은 PROBE-1에서 실험값과 차이가 날 뿐만이 아니라 PROBE-2에서는 회전유속이 나타나지 않고 있다. 하지만,  의 모델의 경우 양 계측지점에서 실험값과 상당히 잘 일치하며 타당한 결과를 보인다. 따라서 이후 연구에서의 난류모델은

의 모델의 경우 양 계측지점에서 실험값과 상당히 잘 일치하며 타당한 결과를 보인다. 따라서 이후 연구에서의 난류모델은  의 모델을 적용하기로 한다.

의 모델을 적용하기로 한다.

3.3 시뮬레이션 결과

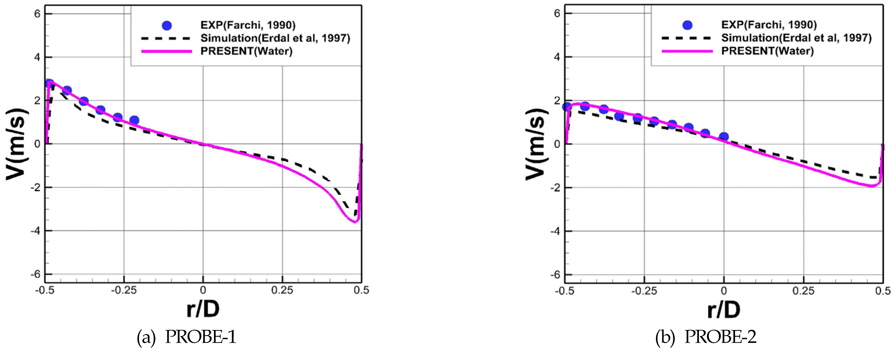

전 절에서 얻어진 최적조건을 사용한 시뮬레이션 결과를 Farchi(1990)의 실험 및 Erdal et al.(1997)의 CFX를 사용한 시뮬레이션의 결과와 비교하여 Fig. 5에 나타낸다. 본 시뮬레이션 결과는 Erdal et al.(1997)의 시뮬레이션 결과에 비해 Farchi(1990)의 실험결과에 보다 더 근접하는 것을 볼 수 있다. 특히 최댓값이 나타나는 지점으로부터 실린더 중심방향으로 향하는 유속변화의 기울기가 실험값과 잘 일치하고 있으며, PROBE-I에서의 최댓값은 타 시뮬레이션 결과에 비해 15%가량 정확도가 향상되었다.

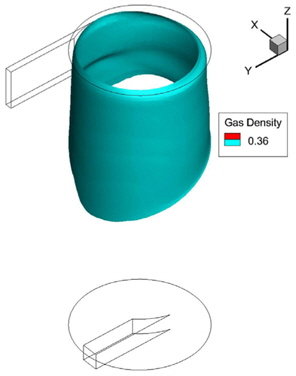

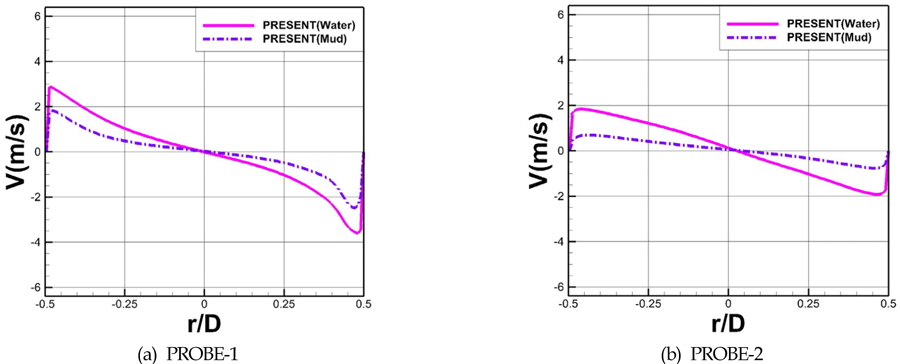

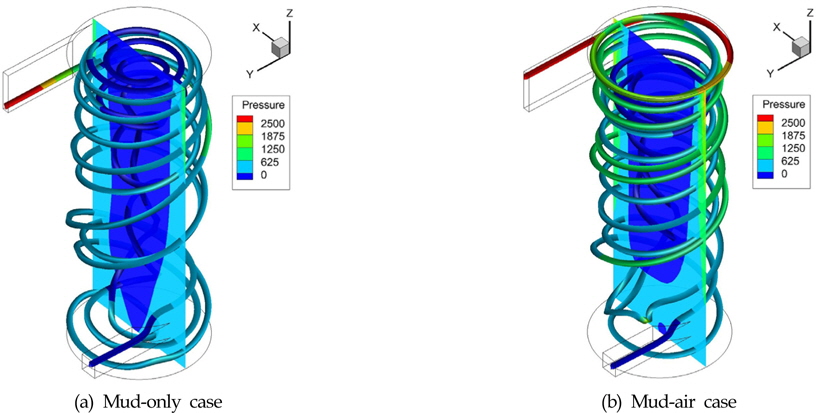

단상유동과 다상유동인 경우에 대한 접선방향의 속도성분을 Fig. 6에 비교하여 나타낸다. 물-공기가 혼합된 경우 접선방향의 유속성분이 물만의 경우에 비해 전반적으로 훨씬 더 커지는 것을 알 수 있다. 이는 공기의 유량 증가와 더불어, Fig. 7에서 볼 수 있듯이 물에 대한 공기의 상대적인 밀도비가 주로 벽면근처에서 높게 분포되었기 때문인 것으로 해석할 수 있다. 즉, 유입구로부터 물-공기의 혼합물이 분사될 때 상대적으로 운동량이 적은 공기가 벽면을 감싸며 벽면과의 마찰저항을 감소시키는 효과에 기인한 것으로 판단된다. Fig. 8은 실린더 원심 분리기의 중앙 단면에서의 압력장 및 유선을 나타낸다. 원심 분리기 내부에는 회전유동이 발생하고 회전중심에서는 점차 압력이 낮아져 바닥면으로부터의 상승 기류가 발생하고 있다. 단상유동의 경우에 비해 혼상유동의 경우 전체적으로 회전속도가 증가하기 때문에 실린더 원심 분리기 내부의 압력이 전반적으로 낮아지고, 상부와 하부의 압력차 역시 더 크게 나타난다. 이로 인해 더 빠른 상승기류가 형성 되어, Fig. 9의 등위면(Iso-surface)에 보이는 바와 같이 원심 분리기의 상부에 공기가 집중되어 밀도가 높아지게 된다.

다음으로, 머드만의 단상유동의 경우에 대해 중앙단면에서의 접선방향 속도성분을 물만의 단상유동 결과와 Fig. 10에 비교하여 나타낸다. 점성과 밀도가 높을수록 원심 분리기 벽면에서의 마찰이 커지기 때문에 전체적으로 속도가 느려지는 것을 확인 할 수 있다. 특히, PFOBE-2에서 머드의 접선방향 속도성분이 현저하게 작게 나타나며, 하부로의 혼합을 억제시킬 것으로 기대된다.

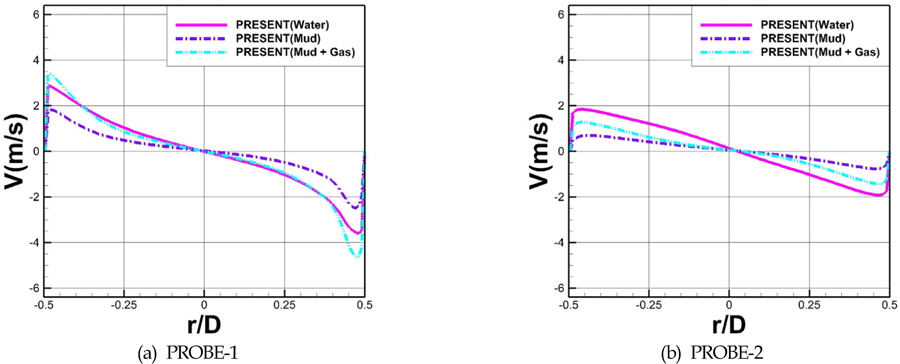

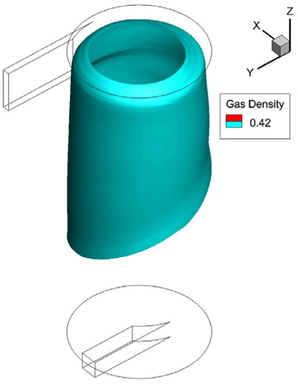

마지막으로, 머드-공기의 혼상유동의 경우 Fig. 11에서 볼 수 있듯이 유입구에 가까운 PROBE-1에서는 물-공기의 경우와 동 일하게 전반적으로 접선성분 속도분포가 크게 나타나고, PROBE-2에서는 급격히 감소하고 있다. 이는 상부에서는 공기가 벽면을 에워싸며 벽면에서의 마찰력을 떨어뜨려 혼합물의 회전속도를 크게 향상시키는 반면, PROBE-2 지점에서는 머드의 고밀도와 고점도의 영향으로 인해 회전량이 급격히 감소시키기 때문이라 판단된다. Fig. 12는 머드에 대한 상대적인 공기의 밀도 비를 나타내며, 물-공기의 혼상유동 결과인 Fig. 7과 비교하여 공기의 밀도는 원심분리기의 벽면과 상부에서 보다 크게 나타나는 것을 알 수 있다. 즉, 기-액 분리기에서 물에 비해 머드와 같이 비중이 클 경우 자중에 의해 머드는 하부로 이동하는 반면 공기는 상부에 보다 더 집중되어 분포하고 있다. Fig. 13은 머드에 대한 공기의 밀도비 0.42에서의 등위면을 나타낸 다. Fig. 14는 실린더 원심 분리기의 중앙 단면에서의 압력장 및 유선을 나타낸다. 원심 분리기 내부에는 회전유동이 발생하고 회전중심에서는 점차 압력이 낮아져 바닥면으로부터의 상승기류가 발생하고 있다. 머드만의 단상유동의 경우에 비해 실린더 원심 분리기 하부에서는 압력변화가 거의 없으며 이는 머드의 회전량이 크지 않기 때문인 것으로 볼 수 있다. 또한 물만의 경우나 물-공기의 경우와 비교하여 볼 때, 전체적인 압력변화는 크지 않으며, 내부의 회전유동이 확연히 줄게 되었다는 것으로 판단할 수 있다.

4. 결 론

본 연구에서는 기-액 원심분리기 내의 다상유동 특성을 살펴보기 위한 기초 단계로 단순형상인 실린더 원심분리기의 단상 및 다상유동을 상용 소프트웨어인 FLUENT ver. 13을 이용하여 시뮬레이션 하였다. 먼저, 물만의 단상유동에 대해 Farchi(1990)의 실험 및 Erdal et al.(1997)의 ANSYS-CFX를 이용한 시뮬레이션 결과와 비교하여 본 시뮬레이션 결과가 Erdal et al.(1997)의 시뮬레이션 결과에 비하여 실험에 보다 근접한 것을 확인하였다. 특히, 유입구 부근의 접선방향 속도성분에서는 최댓값이 15%가량 정확도가 향상되었음을 알 수 있었다. 이후, 물-공기의 다상유동에 대한 시뮬레이션을 수행하여, 유입구 부근의 상부에서 상대적으로 운동량이 적은 공기가 벽면을 감싸며 벽면과의 마찰저항을 감소시켜 회전효과를 높이는 것을 알 수 있었다. 또한, 원심분리기 내부의 회전유동의 회전중심에서 압력저하로 인한 바닥면으로부터의 상승기류 발생을 확인할 수 있었으며, 이로 인해 가벼운 공기가 상부에 집중되는 사실을 이해할 수 있었다. 다음으로, 물과 머드의 각각의 단상유동에 대한 비교 시뮬레이션에서는, 점성과 밀도가 높을수록 원심분리기 벽면에서의 마찰이 커지고 유동에 저항이 되어 전체적으로 회전속도를 저하시키는 것을 알 수 있었다. 마지막으로, 머드-공기의 혼상유동 시뮬레이션에서는 물-공기의 경우와 거의 정성적으로 동일한 유동특성을 보였다. 하지만, 회전운동은 전반적으로 훨씬 줄어들었으며 원심분리기 내부의 압력변화가 상당히 완화되어 나타났으며, 이로부터 머드-공기의 분리는 물-공기의 분리에 비해 추가적인 외적요인(유입구의 유량 증가, 원심기 형상 최적화 등)이 훨씬 더 필요할 것으로 보인다. 향후 본 시뮬레이션 기법은 다양한 유체 조합의 다상유동 및 복잡한 형상의 기-액 원심분리기 시뮬레이션 수행을 통하여, 머드 핸들링 시스템에 대한 이해 및 기술개발에 적극 활용될 수 있을 것으로 기대된다.

Acknowledgements

본 연구는 산업통상자원부 (MOTIE) 의 재원으로 한국산업기술 평가관리원 (KEIT) 산업융합원천기술개발사업의 지원을 받아 수 행된 것임 (G01201306010380).

References

Korea Energy Economics Institute(KEEI), 2008. The World’s Energy Environmental Change and Korea’s Energy Security Strategy. [Online] (Updated December 2008) Available at: <http://www.keei.re.kr/main.nsf> [Accessed November 2013].

The World’s Energy Environmental Change and Korea’s Energy Security Strategy. [Online] (Updated December 2008) 2008. http://www.keei.re.kr/main.nsf.Kim, Y.J., 2013. Offshore Technology Trends, Journal of the The Korea Society of Mechanical Engineers, 53, 33-37.

Kim Y.J.. Offshore Technology Trends. Journal of the The Korea Society of Mechanical Engineers 532013;:33–37.Farchi, D., 1990. A Study of Mixers and Separators for Two-phase Flow in M.H.D. Energy Conversion System. M.S. Thesis(in Hebrew), University of Ben-Gurion.

Farchi D.. A Study of Mixers and Separators for Two-phase Flow in M.H.D. Energy Conversion System. University of Ben-Gurion; Hebrew: 1990.Erdal, F.M., Shirazi S.A., Shoham Ovadia., Kouba G.E., 1997. CFD Simulation of Single-Phase and Two-Phase Flow in Gas-Liquid Cylinder Cyclone Separators. Journal of SPE(Society of Petroleum Engineers), 2, 436-446.

Erdal F.M., Shirazi S.A., Shoham Ovadia., Kouba G.E.. CFD Simulation of Single-Phase and Two-Phase Flow in Gas-Liquid Cylinder Cyclone Separators. Journal of SPE(Society of Petroleum Engineers) 21997;:436–446.Erdal, F.M., Shirazi S.A., Mantilla, I. Shoham O., 1998. CFD Study of Bubble Carry-Under in Gas-Liquid Cylindrical Cyclones Separators. Journal of SPE(Society of Petroleum Engineers), 15, 217-222.

Erdal F.M., Shirazi S.A., Mantilla I., Shoham O.. CFD Study of Bubble Carry-Under in Gas-Liquid Cylindrical Cyclones Separators. Journal of SPE(Society of Petroleum Engineers) 151998;:217–222.Lim, E.W.C., Chen Yi-Ren, Wang Chi-Hwa, Wu Rome-Ming., 2010. Experimental and Computational Studies of Multiphase Hydrodynamics in a Hydrocyclone Separator System. Journal of Chemical Engineering Science, 65(24), 6415-6424.

Lim E.W.C., Chen Yi-Ren, Wang Chi-Hwa, Wu Rome-Ming. Experimental and Computational Studies of Multiphase Hydrodynamics in a Hydrocyclone Separator System. Journal of Chemical Engineering Science 65(24)2010;:6415–6424. http://dx.doi.org/10.1016/j.ces.2010.09.029.Wang, B., Xu, D.L., Xiao, G.X., Chu, K.W., Yu, A.B., 2006. Numerical study of Gas-solid Flow in a Cyclone Separator. Proceedings of Third International Conference on CFD - the Minerals and Process Industries, Melbourne Australia, 1326-1342.

Wang B., Xu D.L., Xiao G.X., Chu K.W., Yu A.B.. Numerical study of Gas-solid Flow in a Cyclone Separator In : Proceedings of Third International Conference on CFD - the Minerals and Process Industries; 2006. p. 1326–1342.