해양플랜트 설비의 비상전원공급을 위한 태양광 발전시스템 연구

Study of a Photovoltaic System as an Emergency Power Supply for Offshore Plant Facilities

Article information

Trans Abstract

The use of eco-friendly energy in the offshore plant system is expanding because conventional generators are operated by fossil fuel or natural gas. Eco-friendly energy, which replaces existing power generation methods, should be capable of generating the power for lighting protection equipment, airborne fault indication, parameter measurement, and others. Most of the eco-friendly energy used in offshore plant facilities is solar and wind power. In the case of using photovoltaic power, because the structure must be constructed based as flat solar panels, it can be damaged easily by the wind. Therefore, there is a need for a new generation system composed of a spherical structure that does not require a separate structure and is less influenced by the wind. Considering these characteristics, in this study we designed, fabricated, and tested a unit that could provide the most efficient spherical photovoltaic power generation considering wind direction and wind pressure. Our test results indicated that the proposed system reduced costs because it did not require any separate structure, used eco-friendly energy, reduced carbon dioxide emissions, and expanded the proportion of eco-friendly energy use by offshore plant facilities.

1. 서 론

1997년 일본 교토에서 개최된 기후변화협약 당사국총회에서 지구 온난화 규제 및 방지를 위한 국제협약인 기후변화협약의 구체적인 이행 방안으로 선진국의 온실가스 감축 목표치를 규정하였으며, 2005년 2월 공식적으로 발효되었다. 한국은 기후변화 협약 개발도상국으로 분류되어 의무 이행 대상국에서 제외되었으나, 몇몇 선진국에 의해 멕시코 등과 같이 2008년부터 온실가스 감축의 자발적인 의무부담을 요구받았으며, 정부는 2015년부터 탄소 배출권 거래제를 시행하여 저탄소 기술 개발 촉진, 저탄소 산업 육성에 노력을 기울이고 있다(Shin, 2015).

해양플랜트 설비는 대부분 화석연료를 사용하는 발전기를 통해 전력을 수급하고 있다. 이는 해양대기오염의 요인으로 작용하고 있으며 이러한 설비의 고장 시 기본적으로 비상용 발전기 및 축전용 배터리 등의 가동으로 기간을 보전하고 있는 실정이다. 비상시 계속 사용할 수 있는 발전시스템의 구성이 필요하여 태양광 전지를 사용하고 있는 경우도 있으나 그 형태가 해양플랜트에 설치하기엔 부적합한 것이 사실이다. 현재 사용되고 있는 고정식 평판 태양광 발전 설비는 외형의 특징상 바람의 영향을 크게 받기 때문에 대형의 구조물을 필요로 하는데 이러한 구조물은 안전성이나 하중이 문제가 되기 때문이다. 또한 해수의 염분에 의한 성능저하로 인해 유지보수가 용이해야하지만 기존의 발전시스템은 이 점에서 단점이 있다.

본 논문에서는 이러한 문제점들을 해결하기 위해 해양플랜트 환경에 적합한 보(Beam)를 이용한 구조물과 구형의 태양광 발전단구를 제안한다. 제안된 방식은 고정식 평판 태양광 발전 방식에 비해 가볍고 작아 기존 대형 구조물의 단점이었던 안전성이나 하중으로 인한 문제가 없고 유지보수도 간단한 것이 특징이다. 또한 본 연구에서 설계한 구 형태의 발전단구는 얇은 보만 있으면 설치할 수 있다. 실제 발전량 실험을 통해 제안 방식이 고정식 평판 태양광 발전 방식에 비해 발전량은 작은 것으로 나타났지만 설치비용까지 고려했을 때 더욱 경제적임을 알 수 있었다.

본 논문의 내용은 다음과 같다. 2장에서는 관련 연구 및 기존 해양플랜트 태양광 발전시스템의 문제점을 다루고 3장에서는 이를 해결하기 위한 새로운 태양광 발전시스템을 제안한다. 4장에서는 풍하중을 고려했을 때 제안된 발전단구와 기존 태양광 패널의 적합성을 평가하며 5장에서는 각 패널의 전력을 비교하고 6장에서는 각 방식의 경제성을 비교한다. 7장에서는 본 논문의 결론을 내린다.

2. 관련 연구 문헌 조사 및 기존 발전시스템의 문제점

2.1 조선⋅해양 분야에서의 태양광 발전

주로 육상에서 이용되던 태양광 발전 방식이 점차 해상에서도 이용되고 있다. 가장 먼저 선박의 동력의 일부를 태양광 발전으로 충당하는 연구들이 이루어졌었다(Lee et al., 2017a; Oh et al., 2016). 이는 모든 산업분야에서 공통적으로 이루어지고 있는 온실가스 감축의 일환으로 볼 수 있지만 일반적인 선박 운용에 필요한 총 전력량을 충당하지는 못하는 것으로 나타났다.

해양플랜트에서는 선박에서와 달리 비상전원공급을 위한 보조전력을 확보하는 수단으로 CO2를 포함한 온실가스를 발생시키는 기존의 디젤 발전기 대신 태양광 발전을 포함한 친환경 에너지를 활용하는 방안이 국내외에서 연구 중이다. Sanchez and Oliveira(2015)에서는 비상전원공급을 위한 디젤 발전기를 포함하여 해양플랜트에서의 CO2 배출에 대해 연구하였고 Abdullah et al.(2018)에서는 ESS(Energy storage system)에 태양광 발전이나 풍력 발전으로 전력을 충전시켜 디젤 발전기와 함께 쓰는 방안을 제시하였다.

선박이나 해양플랜트에서의 태양광 발전이 해당 장소에서 필요한 전력을 공급하기 위한 방식으로 쓰였다면 최근에는 바다 위의 태양광 발전소로써 부유식 태양광 발전 플랜트가 연구, 적용되고 있다(Sahu et al., 2016). 하지만 아직 국내에는 연안에서의 태양광 발전시설만이 있을 뿐 해상에서의 발전시설은 없는 상태이다(Lee et al., 2015).

2.2 풍하중을 고려한 태양광 발전시스템

기존의 태양광 발전 패널은 주로 주택 옥상이나(Jeon and Kim, 2010; Kang, 2016) 저수지(Choi et al., 2010; Lee et al., 2017b) 등의 수면 위에 설치되었기 때문에 평판 패널의 외형적 특성으로 발생하는 풍하중에 대한 취약성에 대해 고려하지 않은 채 모든 셀에서의 일조량을 극대화하여 발전량을 높이기 위해 평판형으로만 설계되었었다. 하지만 바다 위의 해양플랜트 환경에서는 풍하중을 견디기 위해 구조물이 대형화되어야 하는 점이 해양플랜트 자체에 엄청난 무리를 가할 뿐만 아니라 유지 보수에도 문제가 되고 비상전원공급을 위한 발전시스템이라는 점에서 발전량의 손해는 일정 부분 감수할 수 있기 때문에 어떠한 환경에서보다도 태양광 발전 모듈 및 시스템 설계에 있어 구조물의 중량 및 풍하중의 영향이 크다고 볼 수 있다.

하지만 해양플랜트에 설치하는 방안을 포함하여 모든 적용 분야를 통틀어 태양광 발전시스템에서 풍하중을 고려한 연구들은 Ha et al.(2012), Kim et al.(2013), Kim et al.(2017)에서와 같이 평판형 태양광 발전시스템에 작용하는 풍하중에만 집중하였고 이를 완화하기 위해 발전 모듈이나 구조물의 형상을 변화시키는 연구는 국내외에 없었던 것으로 조사되었다.

따라서 본 연구의 핵심 목표인 해양플랜트 위에 설치할 수 있는 태양광 발전 시스템을 구성하는 구조물의 중량을 줄이면서 해당 구조물에 적합한 태양광 발전 패널을 설계하고 해양플랜트 설비의 비상전원공급을 담당할 수 있음을 보이는 것은 국내외를 통틀어 새로운 시도라고 할 수 있다.

2.3 기존 해양플랜트 태양광 발전시스템의 문제점

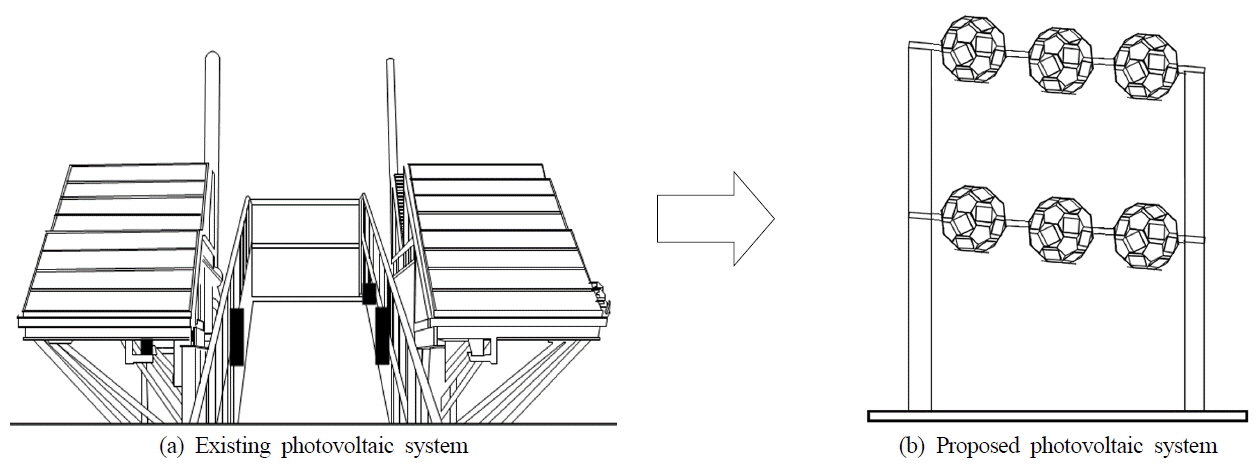

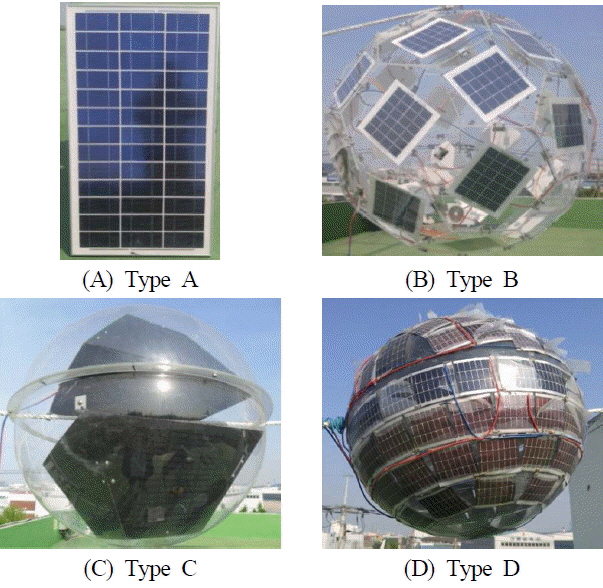

기존 해양플랜트 설비의 비상전원공급을 위한 태양광 발전설비는 Fig. 1(a)와 같이 고정식 평판 태양광 발전 패널을 부착하고 있으며 패널에 작용하는 풍하중을 버티기 위해 대형 구조물이 있는 형태이다. 이런 구조물은 보통 수 톤의 중량을 가지기 때문에 해양플랜트 설비에 무리를 주며 가격도 높다. 또한 발전 패널에 계속적으로 작용하는 풍하중으로 인해 결국 안전성에 문제가 되는 경우가 많고, 해수의 염분이 쌓이기 쉬운 평판형 구조이기 때문에 성능저하를 막기 위해 유지보수가 쉬워야 하지만 그렇지 않은 단점이 있다. 개별 패널 또는 개별 모듈의 고장이 있을 시 해당 부분만 교체가 쉽지 않은 것도 해양플랜트 환경에서의 문제점 중 하나로 지적된다.

3. 보를 이용한 구조물과 구형 태양광 발전단구를 이용한 태양광 발전시스템

3.1 보를 이용한 구조물

본 논문에서는 2.3절에서 언급한 기존 고정식 평판 태양광 발전시스템에서 필연적으로 설치할 수밖에 없었던 대형 구조물의 문제점을 해결하기 위해 Fig. 1(b)와 같은 형태의 보를 이용한 구조물을 제안한다. 해당 구조물은 기존의 구조물에 비해 경량인 점으로 인해 해양플랜트 설비에 큰 부담을 주지 않으면서 저렴한 것이 특징이다. 또한 복잡하지 않은 구조 덕분에 구조물 자체의 유지보수가 용이하며 문제가 있는 패널의 교체도 쉬운 장점이 있다.

하지만 이러한 구조물에서는 보가 견딜 수 있는 힘이 매우 제한적이기 때문에 설치할 태양광 발전 패널이 보에 작용하는 힘을 고려해야 한다. 해양플랜트 환경에서 가장 중요한 힘은 풍하중인데 기존의 평판 태양광 발전 패널은 그 형태로 인해 바람이 평판에 수직으로 작용할 때의 풍하중까지 고려할 수밖에 없고 그 값은 매우 크다. 따라서 본 연구에서는 구형의 발전단구 3가지를 설계하여 각 발전단구 별로 풍하중과 발전량을 기존의 평판식 발전 패널과 비교하였다.

3.2 구형 태양광 발전단구

본 연구에서는 3.1절에서 언급한 것과 같이 기존의 평판식 발전 패널(Type A)과 함께 3가지 구형 발전단구(Type B, C, D)를 고려하였고 각각의 특징은 Table 1과 같다. 마지막 행의 셀들의 연결 방식을 살펴보면 Type A, B, D의 경우 인접한 셀들을 먼저 직렬로 연결한 후 병렬로 연결하였다. 예를 들어, Type D의 경우 총 144개의 셀들을 6개씩 직렬로 연결한 다음 그렇게 연결된 24개의 묶음을 병렬로 연결한 것이 된다. Type C의 경우는 모든 셀들이 병렬로 연결되어 있다.

4. 풍하중 고려 시 태양광 발전단구의 적합성 평가

본 장에서는 Table 1과 같이 설계된 각 패널 별로 최대 풍하중(Type A의 경우 바람이 평판의 수직 방향으로 불 때)을 계산하여 Fig. 1(b)와 같은 구조물에 설치 가능 여부를 평가한다.

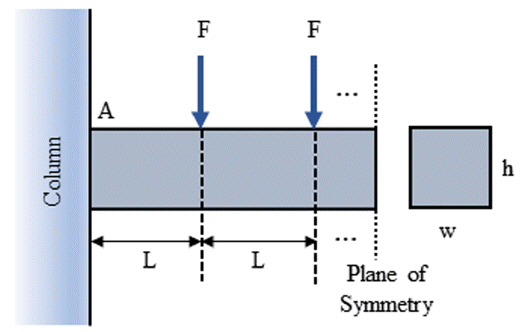

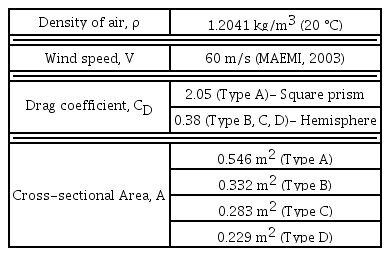

각 패널은 Fig. 2와 같이(Type A는 Fig. 2(a)와 같이, Type B, C, D는 Fig. 2(b)와 같이) 단면이 정사각형인 보에 등간격, 좌우대칭으로 설치되어 있다고 설정하였다. 이와 같은 설치 형태에서는 작용하는 힘도 좌우 대칭이므로 Fig. 3에서와 같이 대칭면을 기준으로 한 편만 고려해도 되고, 이 때 최대의 휨 모멘트가 작용하는 접합부(Fig. 3의 A 지접)에서 각 패널에 작용하는 풍하중으로 인해 발생하는 응력을 계산하였다. 풍하중을 계산하기 위한 식은 식 (1)과 같다(Fox et al., 2010).

이 때, 각 변수들의 정의와 해당하는 값은 Table 2와 같다(Fox et al., 2010). 식 (1)로 계산한 풍하중은 다음과 같다.

FA= 2.43 kN

FB= 0.55 kN

FC= 0.47 kN

FD= 0.38 kN

위의 값은 각각 패널의 자중(32.8N ~ 47.5N)에 비해 훨씬 큰 값이기 때문에 이후의 계산에서는 자중을 제외한 풍하중만 고려하였다. 풍하중에 의한 보의 최대 인장 응력은 식 (2)를 이용하여 구할 수 있다(Beer et al., 2009).

패널의 개수 N은 9, 수평경간은 8m, 패널 사이의 거리 L은 800 mm, 보의 두께는 가로(w), 세로(h) 50mm로 설정하였고 보의 재질은 구조용 강으로 일반적으로 쓰이는 ASTM A36으로 가정하였으며 해당 물질의 허용 응력 σallow 는 250MPa이다(Beer et al., 2009).

각 형상별 패널에 의한 응력은 다음과 같이 계산된다.

σA= 1.17 GPa

σB= 131.18 MPa

σC= 111.78 MPa

σD= 90.54 MPa

각 패널 별 σ와 σallow 를 비교함으로써 해당 패널이 보에 설치되어도 보가 버틸 수 있는지 알 수 있는데 Type B, C, D는 허용 응력까지 최대 약 두 배까지의 여유가 있지만 Type A는 허용 응력을 4배 이상 초과하기 때문에 설치가 불가함을 알 수 있다. 이로써 Fig. 1(b)와 같은 구조물에는 Type B, C, D와 같이 구형 발전단구만이 설치될 수 있다는 것을 알 수 있고 이는 국내 80년 주기에서 일최대순간풍속이었던 60m/s를 가정하였기 때문에 일반적인 상황에서는 매우 안정적인 것 또한 확인이 가능하다. 식 (2)에 나타났듯이 최대 인장 응력이 풍속의 제곱에 비례함을 이용한다면 30m/s 풍속을 가정하여도 Type A는 설치가 불가능하다는 것을 알 수 있다.

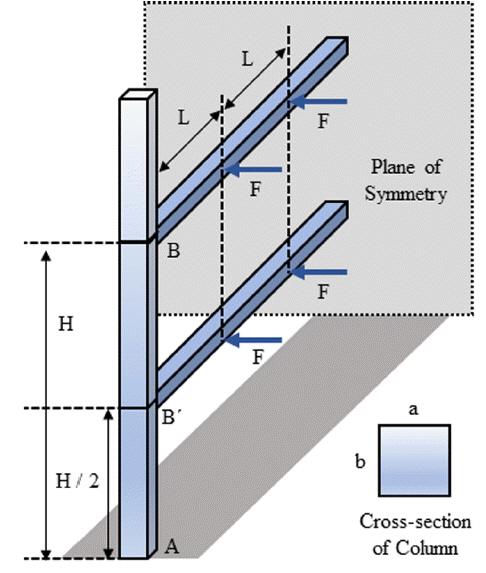

Fig. 4는 구형 발전단구들이 보에 부착되어 있을 때 기둥까지 포함한 구조물 전체를 나타낸 것이다. 발전단구에 가해지는 풍하중으로 인해 기둥에 작용하는 최대 인장 응력과 최대 전단응력은 각각 식 (3), 식 (4)로 구할 수 있다(Beer et al., 2009).

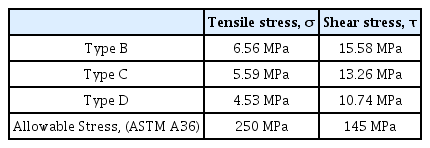

이 때 단면의 가로, 세로 길이 150mm로 설정하여 c1= 0.208(a/b=1.0)이 되고 기둥의 높이 H는 1m로 정한다. 결과는 Table 3과 같으며 Type B, C, D의 경우 모두 허용 인장 응력, 허용 전단 응력에 비해 훨씬 작은 값을 가지므로 기존의 Fig. 1(a)와 같은 구조물에 비해 훨씬 간단하며 가벼운 해당 구조물로도 안전성을 확보할 수 있음을 알 수 있다.

본 연구에서 제안하는 태양광 발전 시스템은 해양플랜트에 추가적으로 설치되는 것이기 때문에 이 시스템이 실제 적용되었을 때 해양구조물로써 해양플랜트 전체의 구조안전성을 평가하는 것은 본 연구의 범위를 벗어나므로 고려하지 않았다.

5. 태양광 발전단구의 전력 실험

본 장에서는 Table 1과 같이 설계된 각 패널 별로 전력을 실제 시제품을 이용하여 실험으로 구한 결과를 소개한다.

5.1 전력 실험 조건

본 연구에서의 전력 실험은 악조건에서의 전력을 산정하기 위하여 동절기 동안 각 패널의 성능을 평가할 수 있는 3일간씩을 선택하여 실행하였다(Type A와 B, Type A와 C, Type A와 D를 각각 비교, 순서에 따라 Type A의 성능은 Type A1, A2, A3로 표현하였다). 따라서 일반적인 경우, 본 실험을 통해 나온 결과보다 더 좋은 성능이 나올 것으로 기대할 수 있다.

Fig. 5는 실제 전력 실험 시 각 형상 별 패널을 찍은 사진으로 Table 1의 내용과 더불어 본 연구에서 설계한 발전단구의 형태를 파악할 수 있다.

전력 측정은 각 패널의 연결부하측에 10Ω의 저항을 연결하여 충전되는 전력을 확인하는 방식을 채택하였다. Table 4는 본 실험이 진행된 기간의 대표적 기후상태를 도식화하여 나타낸 것이다(총 18일 = 형상 비교군 3개 × 비교군 별 3일 × 2회 반복).

5.2 전력 실험 결과

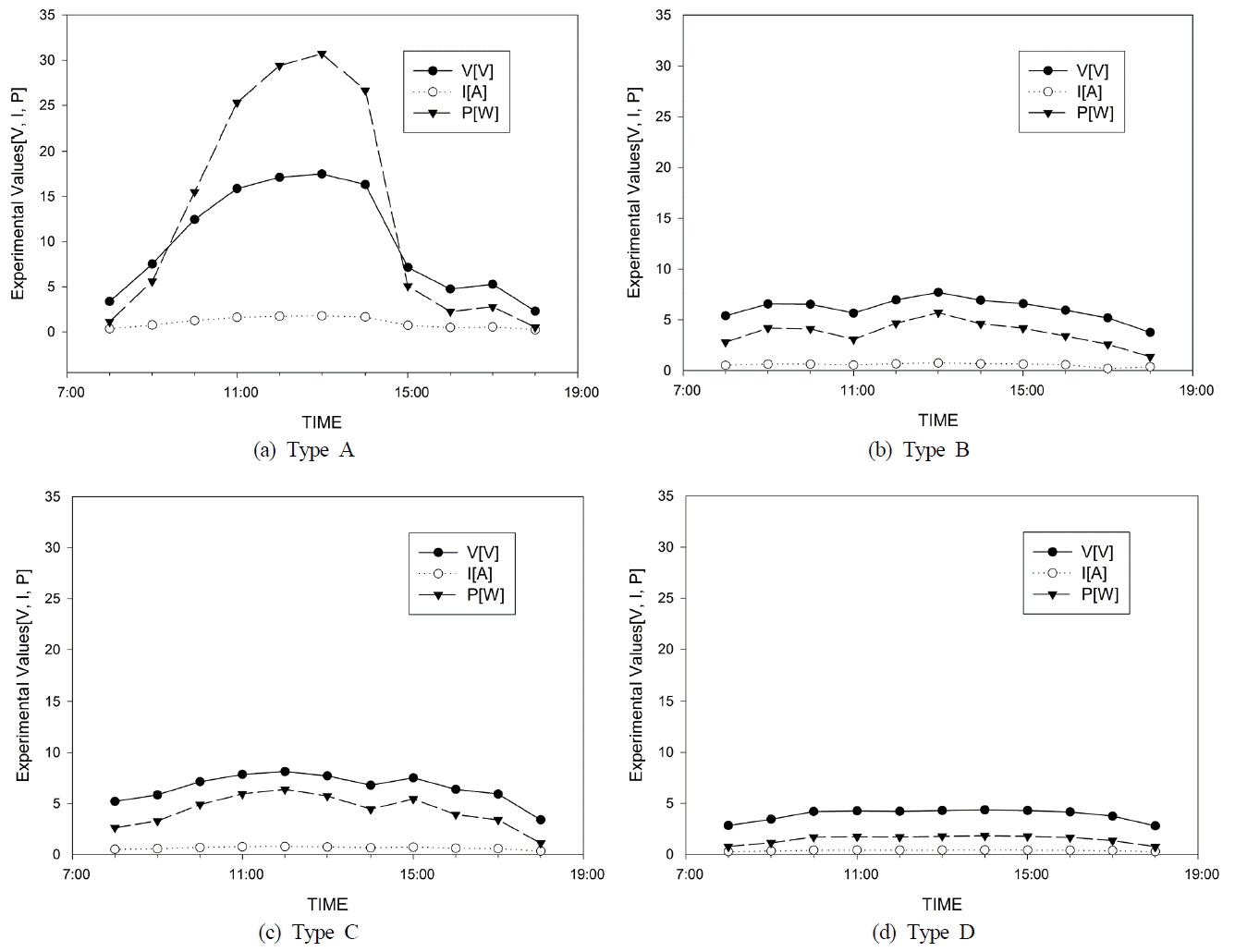

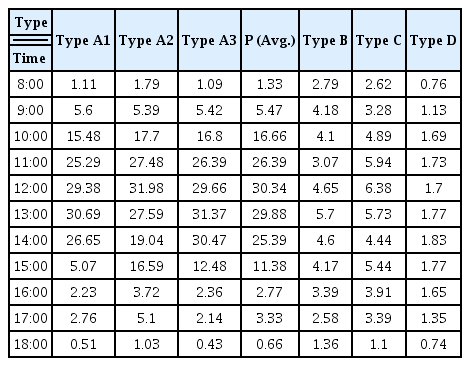

Fig. 6는 전력 실험에서 얻어낸 전력, 전압, 전류를 시간대 별로 그래프로 나타낸 것이고 Table 5는 전력 결과만을 나타낸 표이다. 먼저 시간대별 결과를 보면 일조량이 가장 큰 오후 12시~1시를 전후로 모든 패널들의 최대 전력이 나오지만 시간대 별 전력의 차이는 Type A가 가장 큰 것을 알 수 있다. 이는 발전 패널 내 모든 셀들이 같은 방향을 향하고 있는 고정식 평판 방식의 특징을 잘 나타내는 것으로 이해할 수 있다. 이에 반해 Type B, C, D는 셀들이 다양한 방향을 향하는 구조 덕분에 대체적으로 일조 방향에 크게 상관없이 비슷한 양의 전력을 생산하는 것을 알 수 있다. 모든 경우에 적은 개수의 셀만 발전을 하기 때문에 일조량에 크게 영향을 받지 않는 것이다. 자세히 보면 Type B, C, D에서 형상이 둥글수록 편차가 더 작은 것을 확인할 수 있는데 이는 Type A의 편차가 큰 이유와 동일한 이유로 설명 될 수 있다.

4장에서 이미 태양광 발전 패널을 보에 설치하는 구조의 발전 시스템에서는 Type B, C, D만 설치가 가능한 것으로 나왔기 때문에 이 세가지 발전단구에 대해서만 결과를 보면 다음과 같다. Type B의 경우 Table 1에서 확인할 수 있듯이 나머지 두 종류의 패널에 비해 가장 높은 전력을 생산할 수 있지만 보다 더 평면 면적이 넓은 Type C에 비해 발생 전력이 작은 것을 알 수 있었다. Type D의 경우 원래 최대 발생 전력도 작은데다가 형상도 가장 둥글어 가장 작은 전력을 발생시키는 것으로 나타났다. 외부 구형 막으로 인해 차단율이 일부 발생할 수 있다. 이를 통해 본 연구에서 고려한 형상 별 패널 중에서는 Type B와 C가 Fig. 1(b)와 같은 구조물에 설치하기 적합하다고 판단할 수 있다.

6. 제안 시스템의 경제성 분석

동해-1 가스전의 경우 전체 3,000kWh의 전력량이 필요하며 현재 평상시에는 가스 터빈을 이용하여 해당 전력량을 감당하고 있고 비상전력공급은 전체 전력량의 10% 규모인 300kWh을 생산할 수 있는 디젤 발전기를 이용하고 있다. 이러한 디젤 발전기를 대체하여 본 연구에서 제안하는 시스템을 적용한다면 비상용 전력량의 5배 규모인 1,500kWh의 전력량을 저장할 수 있는 에너지 저장 시스템(ESS)을 설치하고 이를 충전하는 태양광 발전 시스템은 3kWh 용량으로 설계하는 것이 적정하다. 이는 5장에서 이루어진 실험 조건과 같이 하루 10시간 충전을 기준으로 했을 때, 비상시 300kWh의 전력량이 소모된다면 10일 동안 충전하도록, 1,500kWh의 전력량이 모두 소모된다면 50일 동안 충전하도록 설계한 것이다. 본 장에서는 해양플랜트에 Type A를 설치한 시스템과 Type C를 설치한 시스템의 비용을 비교하므로 두 시스템에 공통적으로 이용되는 ESS에 대해서는 고려하지 않았다.

또한 동해-1 가스전에 Fig. 1(a)의 구조물(Type A용 구조물)을 설치할 경우 플랫폼 상부에는 공간이 부족하여 바다 위로 돌출된 형태로 설치되어야하지만 Fig. 1(b)의 구조물(Type B용 구조물)은 플랫폼 상부에 바로 설치할 수 있다는 점이 본 장의 경제성 분석에서 큰 비중을 차지한다.

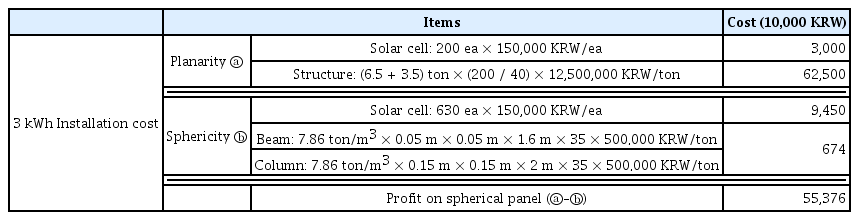

Table 6는 태양광 발전시스템의 전력량이 3kWh가 되도록 Fig. 1(a)의 구조물에 Type A를 설치했을 때와 Fig. 4의 구조물에 Type C를 설치했을 때의 CAPEX(Capital expenditure)를 나타낸 것이다. 5장에서의 전력 실험 결과를 통해 Type A 패널은 약 200개, Type C 패널은 약 630개가 필요하다는 것을 알 수 있다. Type A의 경우 40개의 패널을 부착할 수 있는 구조물의 중량은 산업현장에서 평균 3.5ton, 동해-1 가스전에서와 같이 바다 쪽으로 돌출된 구조물이 필요한 경우 해당 구조물의 안전성을 위해 필요한 구조물의 중량이 평균 6.5ton으로 구조물과 패널 가격의 총합은 약 6억 6천만원인 것으로 나타났다. Type C의 경우 18개의 패널을 부착할 수 있는 구조물이 총 35개가 필요하며 ASTM A36의 밀도 7.86ton/m3(Beer et al., 2009)을 이용하여 구조물의 가격만 매겼을 때는 약 674만원 정도가 나오며 설치비용 전체는 약 1억원으로 산정되었다. 즉, 본 연구에서 제안한 구형 태양광 발전시스템을 설치했을 경우는 구조물의 경량화와 단순화 덕분에 기존 시스템에 비해 시설비가 5억5천만원 가량 경제적이란 뜻이 된다. 이는 구형 발전단구가 발전 효율은 낮아 많은 셀을 필요로 하지만 구조물의 가격을 획기적으로 낮춰주기 때문이다.

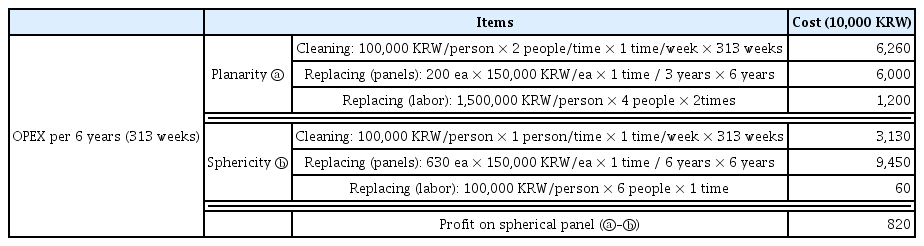

Table 7은 위와 같은 조건일 때 각 시스템의 6년 당 OPEX(Operating expenditure)를 나타낸 것이다. 두 시스템 모두 일주일에 1회씩 청소 작업이 필요하지만 Type A의 경우 돌출된 형태의 발전 시스템을 청소하기 위해서는 안전을 위해 적어도 2명 이상의 작업인원이 필요하기 때문에 청소를 위한 인건비가 2배 이상 지출된다. 또한 Type A 패널에 비해 Type C 패널은 발생하는 전력효율이 1/3 수준이면서 구조물 자체가 간단하여 Type A의 구조물에 비해 평소 청소를 통해 적상된 염분을 더욱 깨끗이 제거할 수 있으므로 패널의 수명이 2배 정도로 예상된다. 패널의 교체 작업 시에 필요한 인력으로는 Type A의 경우 해상, 고소에서 작업을 할 수 있는 전문인력이 필요하지만 Type C의 경우 플랫폼 상부에서 바로 교체할 수 있기 때문에 이 부분에서 인건비를 절감할 수 있다. 이렇게 계산된 OPEX에서 Type C는 Type A에 비해 6년 당 820만원 저렴한 것으로 나타났다.

7. 결 론

해양플랜트 설비의 비상전원공급을 위한 태양광 발전시스템은 일반적인 태양광 발전시스템에 비해 설계 시 풍하중의 영향을 더 중요하게 고려해야한다. 기존 고정식 평판 태양광 발전시스템은 풍하중을 줄이기 위한 설계가 아니라 풍하중을 견디는 설계 하에 완성되어 구조물의 하중이 크고 결국엔 계속된 풍하중에 안전성이 떨어지게 되어 유지보수 비용이 많이 들었다.

본 논문에서는 이런 문제를 해결하기 위해 보에 태양광 발전 패널을 설치하는 방식의 태양광 발전시스템을 제안하고 보에 설치할 수 있는 구형 태양광 발전단구를 제시하였다. 이와 같은 방식은 기존 방식의 문제점을 해결할 뿐만 아니라 개별 패널의 고장 시 교체가 쉬운 장점까지 가지고 있다.

풍하중에 의한 응력을 분석함으로써 기존 평판식 발전 패널과는 달리 구형 태양광 발전단구는 제안된 형식의 구조물(Fig. 1(b))에 설치할 수 있음을 보였고 시스템 측면에서 모듈 별 발전량이 떨어지기 때문에 필요 전력을 채우기 위해 더 많은 패널이 필요하지만 매우 저렴한 구조물 덕분에 경제성이 매우 높다는 경제성 분석을 통해 제안 방식의 우수성을 입증하였다.

Acknowledgements

이 논문은 4차 산업혁명의 핵심으로 지목되는 친환경 에너지의 생산 비율을 높이는 방안과 CO2 저감에 대한 에너지 생산 및 탄소 배출권 저감 모델을 제시한 것입니다. 이는 해양플랜트설비 친환경 에너지 사업적 모델을 제시한 연구, 실험의 근거로 작성 되었으며, 해양대기 환경개선을 위해 CO2를 저감하는 친환경 에너지의 비율 증가에 기여하고자 합니다. 한국해양과학기술원, 극지연구소, 실험에 협조해주신 관계기관⋅기업에 감사드립니다.