|

|

- Search

| J. Ocean Eng. Technol. > Volume 32(5); 2018 > Article |

|

Abstract

High-pressure gas injection engines (HPGI) took center stage in LNG carrier propulsion systems after their advent. The HPGI engine system can be easily modified to include a re-liquefaction system by adding several devices, which can significantly increase the economic feasibility of the total system. This paper suggests the optimal operating conditions and capacity for a re-liquefaction system for an LNG carrier, which can minimize increases in the total annualized cost. The installation of a re-liquefaction system can save 0.23 million USD per year when the cost of LNG is 5 USD/Mscf. A sensitivity analysis with different LNG costs showed that the re-liquefaction system is profitable when the LNG cost is higher than 3.5 USD/Mscf.

C : Cost, 비용 [$]

i : Interest rate, 이자율 [%]

ITAC : Increment of total annual cost, 운영비 증가분 [$/yr]

ITCI : Increment of total capital investment, 투자비 증가분 [$/yr]

ITOC : Increment of total operating cost, 운영비 증가분 [$/yr]

LHV : Lower heating value, 저위발열량 [kJ/kg]

Lv : Liquid level, 액위 [%]

n : Service life of LNG vessels, 선박 수명 [yr]

Pw : Power, 출력 [kW]

P : Pressure [bar]

SFOC : Specific fuel oil consumption [kJ/kWh]

T : Temperature [K]

TAC : Total annualized cost [$/yr]

USD : United States dollar

V : Volume [m3]

Δp : Pressure drop, 압력 강하 [bar]

ρ : Density, 밀도 [kg/m3]

최근 천연가스(Natural gas, NG)의 수요는 비용 및 환경적 장점에 의해 다른 화석연료에 비하여 가파르게 증가하고 있다(Exxon Mobil, 2016). 미 EIA(U.S. Energy Information Administration)은 NG의 수요가 2040년에는 2012년 대비 약 70%가 증가할 것으로 예측했다(U.S.EIA, 2016). 또한 최근 선박을 통한 NG의 운송 역시 급증하고 있다(IGU, 2016).

천연가스의 운송은 크게 파이프라인과 선박을 이용한 수송이 상업적으로 이용되고 있으며, 장거리 운송의 경우 경제적인 이유로 액화를 통하여 부피를 약 600배 가량 줄인 액화천연가스(Liquefied natural gas, LNG)의 형태로 선박을 통해 수송되는 것이 일반적이다(Williams and Simonds, 1968; Raj et al., 2016). 하지만 NG를 액체 상태로 운송하기 위해서는 저장탱크 내부를 상압에서 약 -160°C 이하의 극저온 상태로 유지해야 하는데, 외부로부터 저장탱크로 유입되는 열을 100% 차단할 수 없기에 이로 인해 운송 중에 LNG가 증발하게 되며, 이렇게 증발한 가스를 BOG(Boil-off gas)라 한다(Dimopoulos and Frangopoulos, 2008; Rao et al, 2016).

이렇게 발생한 BOG는 결국 상품(LNG)의 일부이기 때문에 대기 방출하는 것은 경제적 손실로 이어지게 되므로, BOG를 경제적으로 처리하기 위한 여러가지 시스템이 고안되어 왔다. 첫번째는 발생한 BOG를 연료로 소모하는 방법이다. 하지만 저장탱크의 대형화로 인하여 항시 발생한 BOG 전량을 연료로 사용할 수 없기에 잔존 BOG를 태워버려야 하므로 BOG손실의 문제는 여전히 남아있다. 두번째는 별도의 냉매 사이클을 이용하여 BOG를 LNG로 액화하는 방법이다. 하지만 선박의 제한적 공간 및 재액화 설비의 투자비 및 운영비 문제로 인해 제한적으로만 적용이 되고 있다. 세번째는 별도의 냉매 사이클 없이 줄-톰슨 효과를 통한 냉각을 이용하여 BOG를 자체적으로 자가재액화(Self re-liquefaction) 하는 방법이다. 이는 별도의 냉매를 이용한 두번째 방법에 비하여 요구되는 설비비가 줄어드는 장점이 있으나, BOG를 전부 재액화하지 못하여 재순환하는 BOG로 인한 압축기 용량 및 비용의 증가의 문제가 있다.

최근 고압 천연가스 분사 엔진의 등장은 LNG 운반선의 재액화 시스템에 큰 변화를 초래했다. LNG 운반선은 1960년대에 스팀터빈 엔진을 추진 시스템으로 사용하였다. 이는 약 30%의 낮은 엔진효율에도 불구하고, 발생한 BOG를 연료로 활용할 수 있다는 장점으로 인해 오랜 기간 사용되었다(Gómez et al., 2013). 2000년대 중반, Dual fuel diesel electric(DFDE) 엔진이 스팀터빈 엔진을 대체하였다. 이는 스팀터빈 엔진에 비해 높은 엔진효율을 갖고 있었기에 보다 효율적인 추진시스템을 구축할 수 있다는 장점이 있었다(Fernández et al, 2016). 그러나 LNG수송선의 수송량이 증가함에 따라 발생한 BOG 모두를 연료로 소진하기 어려운 상황이 발생하여 가스소각시스템(Gas combustion unit, GCU)를 통하여 잔여 BOG를 소각해야하는 문제점이 여전히 남아있었다. 최근 등장한 고압 천연가스 분사 엔진은 고압 천연가스를 연료로 사용하여 직접 프로펠러를 구동하는 방식으로 DFDE 엔진에 비해 엔진효율이 뛰어날 뿐더러, 추진시스템 내부에 압축기가 탑재되어 있어 열교환기와 상분리기 등 몇 가지 장비의 추가만을 통해 재액화시스템을 구축할 수 있다.

최근 들어 고압 천연가스 분사 엔진의 도입과 함께 BOG 재액화 방법에 대한 연구가 이루어지고 있으나, 그 최적 설계에 대한 연구는 아직 많이 이루어지지 못하였다. Adamkiewicz and Cydejko(2016)는 통상적인 LNG수송선에 비해 큰 Q-flex type의 LNG운반선에 탑재되는 재액화시스템의 구조에 따른 에너지 소모를 분석했다. Tan et al.(2016)은 이젝터를 사용하여 LNG 운반선 재액화시스템의 에너지 소모를 줄일 수 있는 방안을 제안했다. Yoo et al.(2015)은 외부냉매를 사용한 재액화 시스템의 Exergy분석을 수행했다. Romero et al.(2012)은 Brayton cycle을 통한 LNG운반선의 재액화시스템의 운전조건 최적화에 대한 연구를 수행했다. Beladjine et al.(2016)은 외부냉매를 사용한 재액화공정의 열역학적 분석을 수행했다. 그러나 이러한 선행 연구들은 에너지 소모를 줄이는 방법에 대한 연구 및 외부냉매를 사용한 재액화에 대한 연구가 주로 이루어졌으며, BOG를 이용한 재액화시스템 설비의 설계용량(Design capacity)에 대한 연구가 부족하다. 재액화시스템을 설계하고자 하는 경우 최적 설계용량의 결정이 중요하다. 고압 천연가스 분사 엔진이 소모하는 BOG의 양은 운항조건에 따라 변화하므로, 재액화설비가 처리하는 용량 역시 운항 조건에 따라 변화한다. 예를들어 LNG기지에 접안대기 중인 경우 추진을 위한 고압 천연가스 분사 엔진은 BOG를 소모하지 않으므로 이 경우 발생하는 모든 BOG를 재액화하기 위해서는 큰 용량의 재액화시스템이 필요하며, 이는 초기 투자비의 상승을 초래한다. 반면 평균속력을 기준으로 재액화 설비를 설계하는 경우, 투자비는 줄어들지만 접안대기와 같이 설계용량 이상의 BOG가 발생하는 경우 BOG의 손실이 발생하게 되므로, 이는 재화의 손실을 의미한다. 따라서 재액화시스템의 최적 설계를 위해서는 재액화 설비의 운전 조건의 최적화와 동시에, 운항 조건을 고려한 설계 용량의 최적화 연구가 필요하다.

본 연구에서는 재액화시스템의 설계 용량을 설계 기준 선속에 따른 고압 천연가스 분사 엔진의 소모 BOG 양에 따라 5가지 사례로 구분한 뒤, 공정 모사 및 최적화를 통하여 장치비 및 운영비를 최소화하는 최적 설계 용량 및 설계 변수를 도출, 최적의 재액화시스템 설계를 제안하였다.

본 연구에서는 재액화시스템이 설치되지 않았을 때를 기본 상태로 보고, 이에 대비하여 재액화시스템을 설치한 경우의 투자비 증가분(Increment of total capital investment, ITCI)과 운전비 증가분(Increment of total operating cost, ITOC)을 계산하였다. 그리고 이를 연간비용으로 환산하여 총연간비용 증가분 (Increment of total annualized cost, ITAC)을 도출하여 자가재액화시스템을 설치하여 추가되는 총 비용을 평가하였다. 투자비 및 운전비 계산 방법으로는 Turton의 방법론을 사용하였다(Turton et al., 2013).

장치투자비 추산을 위하여 식 (1)에 따라 주요 장치(압축기, 열교환기, 냉각기, 상분리기)의 구매비용(Purchase cost, C p 0

K1, K2, K3 : 각 장비의 구매비 추산 계수

A : 각 장비의 구매비 추산 단위 용량

B1, B2 : 각 장비의 간접비 추산 계수

FP, FM : 압력 및 재질 계수

본 연구에서는 재액화시스템을 설치함으로 인해 증가하는 투자비 증가분(ITCI)을 계산하고자 하였으므로, 재액화시스템이 설치되지 않은 LNG 운반선의 연료공급시스템 투자비를 산출하여 기본(Base) 사례로 정한 뒤, 재액화시스템이 설치된 경우 증가분을 식 (4)와 같이 계산하여 ITCI를 추산하였다. 총투자비를 연단위로 반영하기 위하여 식 (5)와 같이 내구년수를 20년으로(Abdussamie et al., 2016), 연이율을 10%로 감안하여 연평균 투자비 증가분(ATCI)을 도출하였다.

통상 운전비는 변동비, 고정비, 간접비 및 일반경비로 구성되며, 계수법을 사용하는 경우 변동비를 구성하는 원재료비, 유틸리티비, 인건비, 후처리비를 기반으로 고정비, 간접비, 일반경비를 비례 추정하여 식 (6)과 같이 계산된다. 이 때 재액화시스템을 설치함으로써 증가한 운전비 증가분(ITOC)은 식 (7)과 같이 계산할 수 있다.

앞서 구한 ATCI와 ITOC에 운항중 발생하는 LNG 손실 비용을 더하여 다음 식 (8)와 같이 총연간비용증가분(ITAC)을 구하였다.

본 연구에서는 최적화 알고리즘으로 SNOBFit(Stable noisy optimization by branch and fit)을 채택하였다(Huyer and Neumaier, 2008). 이는 각 구간 반복마다 일정한 개수의 점들이 선정되어(Branch) 다음 반복으로 들어가며 오차를 줄이는(Fit) 방식의 알고리즘으로, 대체함수를 사용하기 때문에 증감률을 따로 계산할 필요가 없어서 빠르다는 장점 있다. 또한 선택된 점들 중 일부는 지역 최적점으로, 일부는 전역 최적점을 찾는데 사용되는 방식으로 지역 최적점에 매몰되는 일을 피할 수 있다.

LNG 운반선의 운항 경로 및 일정을 다음 Table 1과 같이 가정하였다. LNG를 선적한 상태(Laden)에서의 평균속도는 15.5kts (28.706km/h), 하역 후 돌아오는(Ballast) 상태에서의 평균속도는 12.5kts(23.15km/h)로 가정하였고, 선적(Loading)과 하역(Unloading)에 각 1일이 걸린다고 가정하였다. 또한 부두에 접안하기 위하여 대기하는 하역대기(Unloading wating) 시간으로 평균 0.5일이 걸린다고 가정, 이를 통해 한 Cycle에 32일이 걸리며 1년에 총 11회 운항하는 일정을 가정하였다(Dimopoulos and Frangopoulos, 2008).

LNG의 조성은 Table 2와 같이 가정하였다(Aspelund et al., 2009).

LNG 조성의 적합성 검증을 위해 European commission에서 제시하는 기준(Kavalov et al., 2009)에 따라 적합 여부 검증을 진행하였고 그 결과 Table 3과 같이 적합함을 확인하였다.

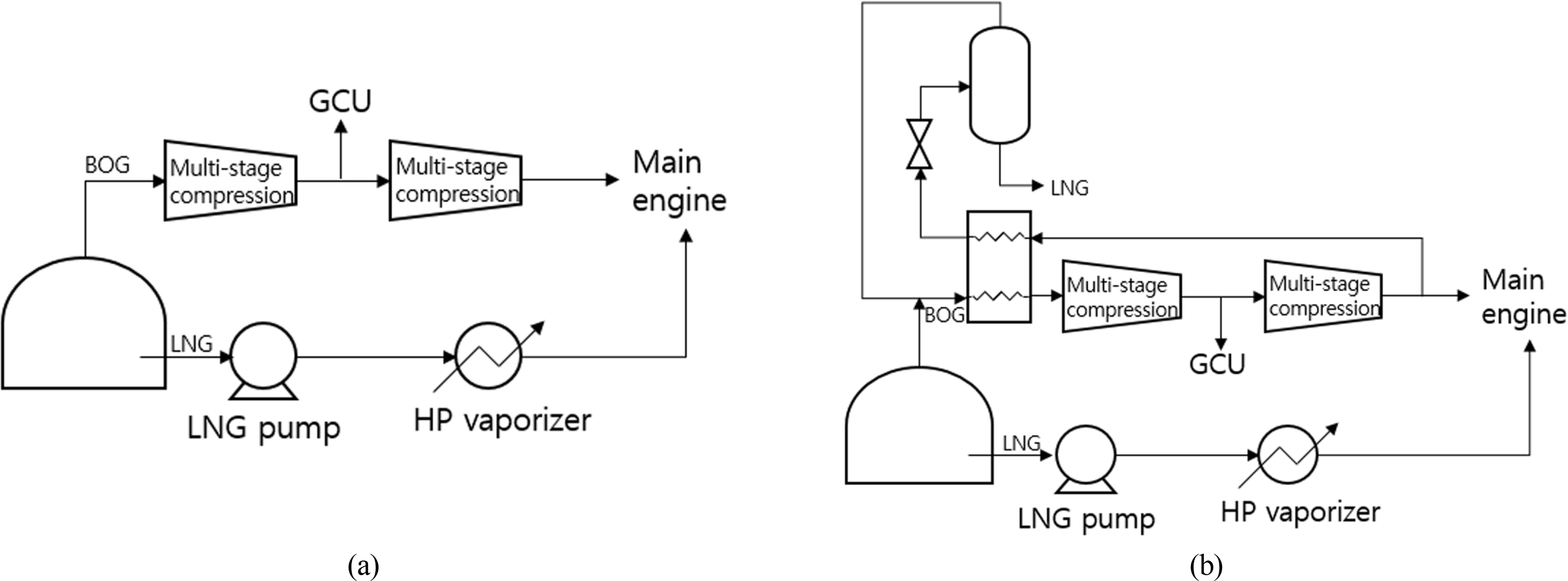

LNG 재액화시스템 모사를 위하여 석유화학업계에서 장기간에 걸쳐 유효성이 검증되어 있는 공정 모사 소프트웨어인 ASPEN HYSYS v7.3을 사용하였다. 본 연구에서는 가벼운 탄화수소인 LNG를 이상상태가 아닌 고압, 극저온 조건까지 도달하게 하므로 이러한 상황에 적합한 상태방정식인 Peng-Robinson을 열역학 모사 방정식으로 사용하였다. LNG 운반선의 추진시스템은 내부 전력공급 등을 위한 디젤-전기 이중연료 엔진(Dual fual diesel-electric, DFDE)과 고압 천연가스 분사엔진으로 구성하였다. Fig. 1은 재액화시스템이 없는 경우의 LNG 공급 및 BOG 처리 시스템과 재액화시스템이 구축된 경우의 시스템을 모사한 공정도이다. Fig. 1(a)는 재액화 공정이 없는 경우로, BOG를 압축하여 DFDE 엔진과 고압 천연가스 분사 엔진에 공급하게 된다. 만약 요구유량을 충족하고도 남는 BOG가 발생하는 경우 1단 압축 후 가스소각시스템(Gas combustion unit, GCU)을 통해 소각된다. 고속 운전이 요구되어 엔진 필요 공급량이 자연 발생하는 BOG만으로는 부족한 경우 LNG 펌프를 이용 LNG를 압축 및 기화하여 엔진으로 공급하게 된다. Fig. 1(b)는 재액화시스템을 구축한 경우로, 발생한 BOG를 다단압축 후 DFDE 및 고압 천연가스 분사 엔진으로 요구유량을 공급한다. 남은 BOG는 열교환기를 통해 냉각한 후, 줄-톰슨 밸브를 통해 팽창시킨다. 그 후 상분리기를 통해 액체를 회수하여 저장탱크로 저장하고, 발생한 기체는 탱크에서 자연 발생한 BOG와 합쳐진 뒤 열교환기로 향한다. 이 경우 요구되는 압축기의 설계 용량은 재액화 시스템이 설치되지 않은 경우에 비하여 증가하게 된다. 고속 운전이 요구되어 BOG 공급량이 모자라는 경우는 재액화시스템을 가동하지 않고, LNG 펌프를 이용하여 LNG를 압축 및 기화하여 엔진으로 공급하게 된다.

DFDE엔진의 가스 공급 압력은 11.6bar(1.16MPa)(Wartsila, 2016), 고압 천연가스 분사 엔진의 가스 공급 압력은 300bar(30MPa)로 가정하였다(MAN Diesel & Turbo, 2014; MAN Diesel & Turbo, 2017). 장치별 압력강하는 유입 압력의 약 2-3%로 설정하되, 최대 3bar(0.3MPa)를 넘지 않는다고 가정하였다. 저온의 LNG 및 BOG를 취급하므로 장비의 재질은 모두 스테인리스 스틸(Stainless steel)로 가정하였다(Kim et al., 2008). 가정된 압축기 및 재액화 설비 구성 장비의 정보는 아래 Table 4와 같다.

LNG 저장탱크 내에서 BOG 발생량은 저장탱크의 부피(V), 액위(Lv), 평균밀도(ρ), 증발율(Vγ)의 함수로 다음 식 (9)와 같이 추산할 수 있다. 저장탱크의 부피 170,000m3, 95%의 액위, 437.9 kg/m3밀도, 0.1%/day증발율(Shin et al., 2008; Jeong et al., 2017)이 일정하게 유지된다고 가정하는 경우 시간당 BOG 발생량은 약 2946.7kg/h로 추정할 수 있다. 엔진 요구 유량은 엔진의 출력(Pw) 및 연료소모량(Specific fuel oil consumption, SFOC), 엔진 로드(L), BOG의 저위발열량(LHV)을 기준으로 식 (10)과 같이 추산가능하다.

DFDE엔진의 경우 Warsila 8L34DF(최대 출력 : 4000kW) 2대를 기준으로 50% 부하를 가정하였고, 이 경우 시간당 소모 유량은 약 620kg/h였다(Wartsila, 2016). 같은 방식으로 고압 천연가스 분사엔진을 Man Diesel & Turbo사의 5G70모델(최대 출력 : 12500kW) 2대를 기준으로 고압 천연가스 분사 엔진의 연료 소모량을 계산하였으며(Man Diesel & Turbo, 2014; Man Diesel & Turbo, 2017), 추산 결과 운전속력에 따른 연료 소모량은 Table 5에 나타내었다.

재액화시스템의 설계 용량(Design capacity)은 최대 얼마나 많은 양의 BOG를 재액화할 것인지에 따라 결정되며, 이는 기준이 되는 운전 속력과 밀접하게 관련되어 있다. 운전 속력에 따라 주엔진(고압 천연가스 분사 엔진)이 소모하는 BOG 유량이 변화하며, 이에 따라 재액화 시스템에서 처리하여야 하는 과잉(Excess) BOG의 양이 변화하기 때문이다. 본 연구에서는 12.5-15.5kts (23.15-34.262km/h)까지 선속을 가정(실제 선속이 아닌 설계 용량을 결정하기 위한 변수) 하여 이에 따라 5개의 사례에 대해서 발생한 BOG에서 DFDE엔진과 고압 천연가스 분사 엔진의 요구유량을 제외한 후, 재액화시스템이 처리해야하는 과잉 BOG의 양을 설계 용량으로 Table 5와 같이 5가지 사례로 나누었다.

이 경우, 가정된 각 사례 별로 발생하는 BOG손실량은 다음 Table 6와 같다. LNG 선적 및 하역 중에는 통상 기지측에 BOG 처리장치가 연결되므로 별도의 손실이 발생하지 않는다. 사례 1, 2, 3의 경우 재액화시스템의 설계용량이 충분히 크기 때문에 15.5kts(28.706km/h)이하의 속력으로 운항하는 경우 DFDE 및 고압 천연가스 분사 엔진에 공급하는 유량을 제외하고 남은 모든 과잉 BOG를 재액화하는 것이 가능하므로, 운항시에 손실이 발생하지 않는다. 사례 4, 5의 경우에는 BOG 재액화시스템의 설계용량이 15.5kts (28.706 km/h) 운항시 발생하는 과잉 BOG량에 비해서 작으므로, 운항 중에도 LNG 손실이 발생한다. 하역대기 상태는 운항 중인 상태가 아닌 대기상태로 볼 수 있으므로, DFDE 공급량을 제외하고 발생하는 BOG를 모두 재액화 처리해야 하나, 재액화설비 처리용량 이상으로는 재액화가 불가능하므로 모든 경우에서 손실이 발생한다. 회선하는 경우 통상 저장량이 작아서 발생하는 BOG의 양이 작아서 LNG를 추가공급해야 하므로, 재액화설비를 가동해야할 필요성이 없으며, 손실도 발생하지 않는다.

각 사례 별로 결정된 설계 용량을 기준으로 ITAC를 최소화하는 운전 변수 최적화를 수행하였다. 운전 변수는 재액화율 및 BOG 재순환량에 직접적으로 영향을 미치는 JT(Joule-Thompson) 팽창 전의 열교환된 BOG 온도(T)와 JT 팽창 후 압력(P)으로 결정하였다. 팽창 후 압력의 경우 재액화된 LNG가 다시 저장탱크로 유입되기 위해서는 상압보다 높은 압력이 요구되므로 2.5bar(250kPa)를 하한선으로 설정하였으며, 온도의 경우 열교환기에서 최소온도근접조건(Minimum temperature zpproach)을 위배하지 않도록 제약조건을 두었다. 최적화는 SNOBFit 알고리즘을 MATLAB으로 구현, HYSYS와 연결하여 수행하였다. 나아가 최근 LNG 가격의 변동이 심함에 따라 LNG 가격 변화에 따른 민감도를 분석하였다.

각 사례 별 최적점은 다음 Table 7-9와 같다. 재액화시스템을 통한 증가분이 아닌 재액화시스템의 유무에 따른 총연간비용(Total annual cost, TAC)에 대한 계산 수행을 통해 LNG 가격에 따른 총연간비용의 변화량을 확인하였다.

최적화 수행 결과 최적의 설계 압력은 모든 사례에서 하한인 2.5bar(0.25MPa)에서 결정되었다. 줄-톰슨 밸브 후단 압력이 낮을수록, 즉 압력강하폭이 클수록 BOG의 온도가 낮아지고, 이는 액체 분율을 증가시켜 상분리기에서 발생하는 액체의 양이 증가하게 된다. 그 결과 재액화시스템으로 재순환하는 기체의 양이 감소하며 이는 전체적인 장비의 크기를 감소시키는 요인이 된다. 또한 압력이 높아지면 고압에 견디기 위하여 분리설비(Separator)의 장치비가 상승하여 가격면에서 불리하였다. 반면, 열교환 냉각온도의 경우 별도의 최적점이 존재하였다. 재액화율을 높여 LNG회수율을 증가시킬수록 재순환하는 BOG의 양이 줄어들어 압축기의 운영비가 감소하므로 이를 위해서는 팽창 전 BOG의 온도를 최대한 낮추는 것이 유리하다. 하지만 온도를 낮출수록 열교환 양이 증가하여야 하므로 열교환면적이 증가하고, 이는 열교환기의 장치비를 상승시키므로 최적의 온도는 이러한 장치비와 운전비가 상호 절충되어 최소화되는 점에서 결정되었다.

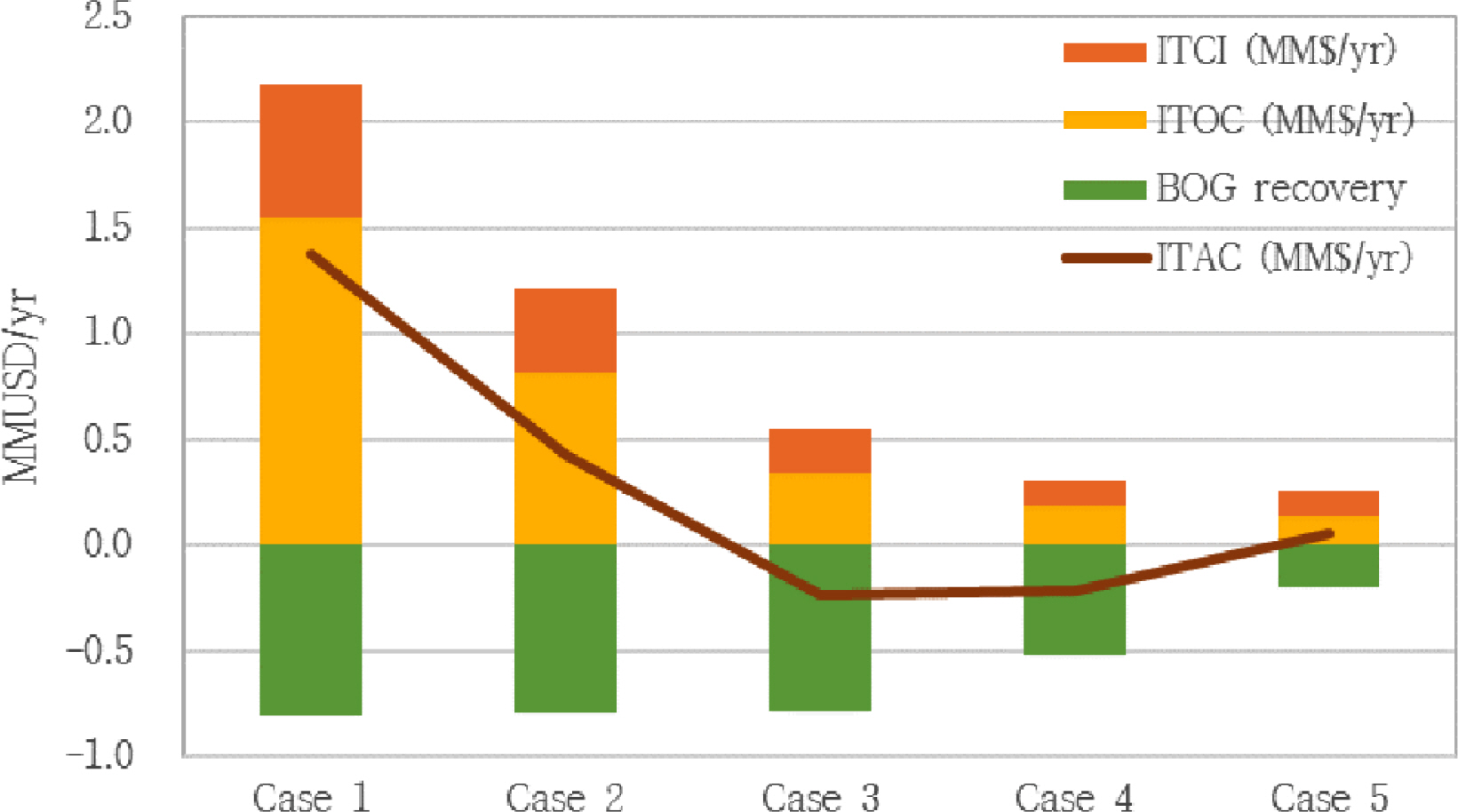

LNG 가격이 $5/Mscf일 때의 각 사례별 최적점에서의 총연간비용증가분(ITAC)를 각 항목별로 비교하면 Fig. 2와 같다. 이 경우, 재액화시스템의 설계용량을 고압 천연가스 분사 엔진의 평균속도 연료소모량에 기반한 사례 3이 총연간비용증가분을 최소화하였다. 사례 1, 2의 경우 재액화시스템의 설계 용량이 커짐에 따라 투자비가 증가하였고, 또한 재순환하는 BOG의 양이 증가함에 따라 압축기의 운전비용이 이에 비례하여 증가하였기 때문이다. 재액화시스템의 설계용량이 커짐에 따라 비록 BOG손실은 줄어들었으나, 하역대기시간이 0.5일인 경우 이로 인한 BOG손실이 크지 않아서 사례 1, 2의 실이득이 크지 않았다. 사례 4,5의 경우 재액화시스템 설계용량이 감소함에 따라 투자비와 운전비 모두 크게 감소하였으나, 동시에 BOG 손실이 지속적으로 발생하여 이로 인한 이익회수분이 줄어들었다. 결과적으로 사례 1, 2, 5의 경우에는 총연간비용증가분(ITAC)이 BOG재액화 시스템 없이 BOG를 소각하는 것에 비하여 더 증가한 결과를 보였으며, 사례 3, 4의 경우에만 BOG 재액화 시스템을 설치하는 것이 유의한 결과를 나타내었다. 즉, BOG 재액화시스템을 설치하여 이득을 보고자 하는 경우 설계 용량의 결정이 매우 중요함을 알 수 있다.

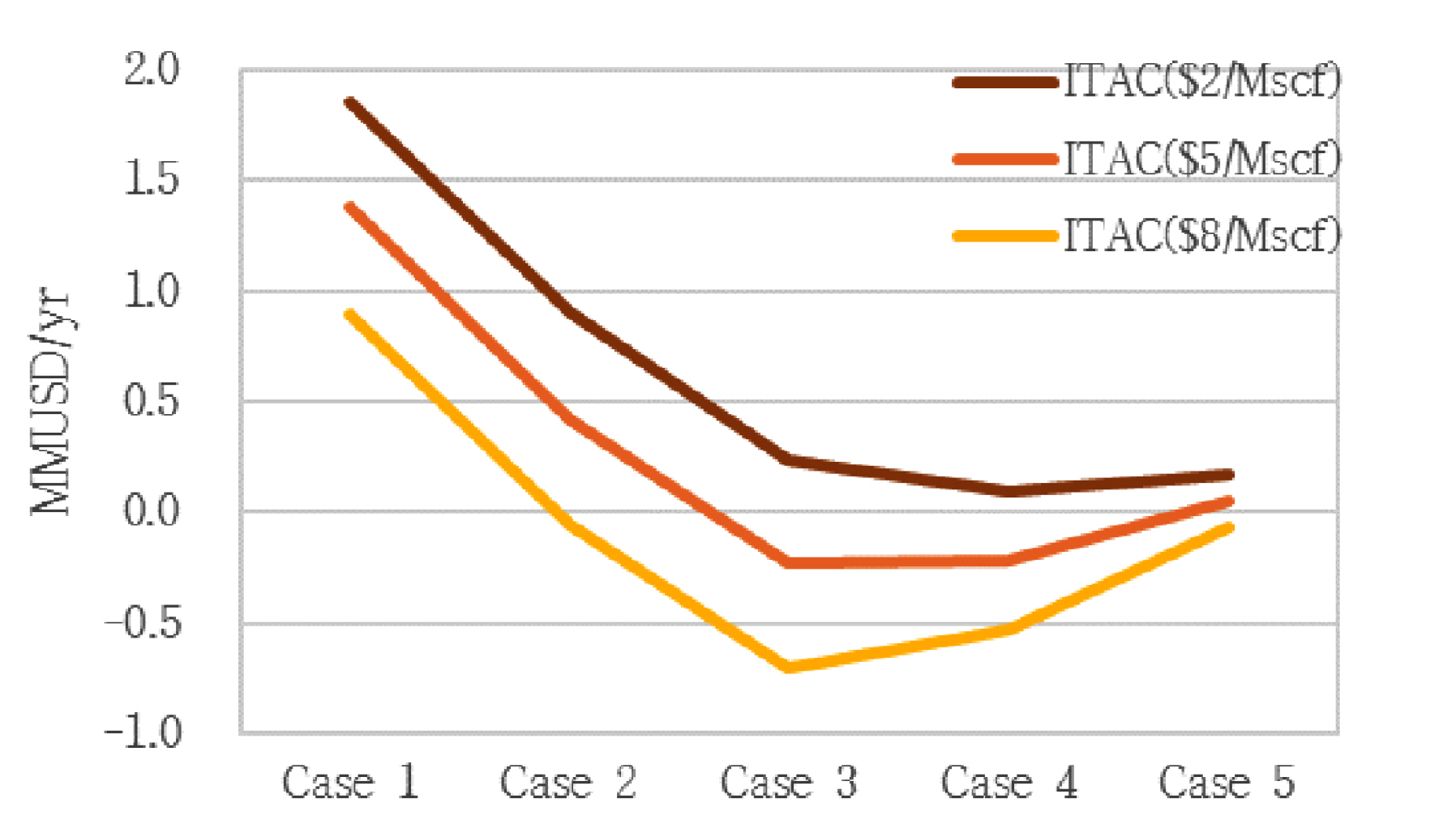

최근 시장의 변화로 LNG의 가격은 크게 요동치고 있다. BOG 재액화시스템은 회수하는 LNG의 가치가 높아질수록 그 수익성이 증가하는 구조를 가지고 있으므로, LNG가격에 대한 민감도 분석을 병행하여 수행하였다. Fig. 3은 LNG의 가격이 Mscf당 가격이 $2, $5, $8인 경우의 총연간비용증가분(ITAC)을 나타내고 있다. LNG 가격이 $8/Mscf 로 상승하는 경우, 최적은 고압 천연가스 분사 엔진의 평균속도 연료소모량에 기반한 사례 3으로 약 연간 0.7 MMUSD(Million US dollar) 에 해당하는 이득을 볼 수 있으며, 설계 사례 2-5까지 이득을 볼 수 있도록 경제성이 개선된 것을 확인할 수 있다. 반면, LNG 가격이 $2/Mscf까지 감소하는 경우, 재액화해야하는 LNG의 가치가 감소함에 따라 최적 사례가 보다 작은 용량인 사례4로 변화하는 것을 확인할 수 있으며, 그 경우에조차 총연간비용증가분이 0.1MMUSD로, 재액화시스템을 구축하지 않고 가스소각시스템을 통해 소각하는 편이 오히려 경제적이었다. 이는 LNG의 가치 감소로 손실되는 BOG의 가치가 줄어들었기 때문이다. 최종적으로, 내삽을 통하여 BOG 재액화 시스템을 설치하고자 하는 경우 LNG의 가치는 최소 $3.5/Mscf이상인 경우에만 의미가 있으며, 그 이하의 가격대에서는 소각하는 편이 낫다고 결론내릴 수 있다.

본 논문에서는 LNG 운반선의 재액화시스템의 최적 설계를 위해 BOG재액화시스템을 모사하였다. BOG재액화시스템이 설치되지 않은 경우 대비하여 장치비 증가분과 운영비 증가분 LNG 손실비용을 계산하여 LNG 운반선의 총연간비용증가분을 추산, 설계용량을 5가지 사례로 나눈 후 총연간비용증가분을 최소화 하는 최적 운전 조건을 각 사례별로 도출했다. 각 사례별 최적점에서의 값 비교를 통해 다음의 결론을 얻을 수 있다.

(1) 재액화시스템의 운전 압력은 BOG를 최대한 팽창시킬 수 있는 저압까지 팽창하는 것이 최적이었다. 이는 LNG회수율을 높이고 재순환유량을 줄여서 압축 비용 및 상분리기의 장치비를 줄여, 비용을 최소화하는데 기여하였다.

(2) 재액화시스템의 운전 온도는 설계용량에 따라 다르게 나타났다. BOG를 최대한 냉각하면 재액화율을 높여 재순환유량을 줄일 수 있으나, 대신 열교환기의 장치비가 증가하여 최적 운전 온도는 이에 따라 상호 절충점에서 나타났다.

(3) 재액화시스템의 설계용량은 고압 천연가스 분사 엔진의 평균속도 연료소모량에 기반하는 편이 최적이었다. 이보다 크게 설계하는 경우 BOG손실은 줄어들었으나 설계 용량이 커짐에 따라 투자비가 증가하고 또한 재순환하는 BOG의 양이 증가함에 따라 압축기의 운전비용이 이에 비례하여 증가하기 때문이다. 이보다 작게 설계하는 경우 투자비와 운전비 모두 감소하였으나, 동시에 BOG 손실이 지속적으로 발생하여 이로 인한 이익회수분이 줄어들었다.

(4) BOG자가 재액화시스템은 LNG가격에 민감한 시스템으로, LNG가격이 최소 $3.5/Mscf 이상인 경우에만 경제적으로 유의하다고 볼 수 있다.

후기

본 연구는 산업통상자원부 해양플랜트 특성화대학 지원사업 및 엔지니어링개발연구센터(과제번호: N0000990), 해양플랜트공정 설계 검증을 위해 설계 데이터 상호 응답이 가능한 해저-해상 통합 기본 모델 과제(과제번호: 10060099)의 지원으로 수행된 결과 중 일부임을 밝히며, 연구비 지원에 감사드립니다.

Fig. 1.

PFD of BOG handling and LNG supply system (a) without re-liquefaction system and (b) with re-liquefaction system

Table 1.

Voyage schedule

| Operating Type | Time [day] |

|---|---|

| Loading | 1 |

| Voyage (laden, 15.5 kts (28.706 km/h)) | 13 |

| Unloading waiting | 0.5 |

| Unloading | 1 |

| Voyage (ballast, 12.5 kts (23.15 km/h)) | 16.5 |

| Total | 32 |

| Number of cycle per year | 11 |

Table 2.

LNG composition

| Type | Mole Fraction [%] |

|---|---|

| Nitrogen | 0.37 |

| Methane | 95.89 |

| Ethane | 2.96 |

| Propane | 0.72 |

| Butane | 0.06 |

| Total | 100 |

Table 3.

LNG composition fitness test

Table 4.

Equipment specification

| Type | Material | Pinlet [bar (MPa)] | Poutlet [bar (MPa)] | |

|---|---|---|---|---|

| Compressor | reciprocating | SS* | 1 (0.1) | 300 (30) |

| Cooler | shell & tube | SS | ∆ : 2∼3 | % of inlet P |

| Cooling water | 2 (0.2) | 1.5 (0.15) | ||

| HEX | PCHE** | SS | 99 (9.9) | 98 (9.8) |

| Separator | 2 phase vertical | SS | Variable of determining Re-liquefaction rate | |

Table 5.

Re-liquefaction system capacity

Table 6.

BOG loss in each design case

Table 7.

Optimum point at each case (LNG cost : $2/Mscf)

Table 8.

Optimum point at each case (LNG cost : $5/Mscf)

Table 9.

Optimum point at each case (LNG cost : $8/Mscf)

References

Aspelund, A., Gundersen, T., Myklebust, J., Nowak, MP., & Tomasgard, A. (2009). An Optimization-simulation Model for a Simple LNG Process. Computers and Chemical Engineering, 34(10), 1606-1617.

Adamkiewicz, A., & Cydejko, J. (2016). The Influence of Energy Consumption of Gas Vapour Reliquefaction on the Structure of the LNG Carrier Power Plant. NAŠE MORE: znanstvenostručni časopis za more i pomorstvo, 63(1), 38-42.

Beladjine, BM., Ouadha, A., & Addad, Y. (2016). Thermodynamic Analysis of Hydrocarbon Refrigerants-Based Ethylene BOG Re-liquefaction System. Journal of Marine Science and Application, 15(3), 321-330.

ExxonMobil. (2016). The Outlook for Energy: A View to 2040.. [Online] Available at : <http://cdn.exxonmobil.com/∼/media/global/files/outlook-for-energy/2016/2016-outlook-for-energy.pdf> [Accessed 2015].

Dimopoulos, GG., & Frangopoulos, CA. (2008). Thermoeconomic Simulation of Marine Energy Systems for a Liquefied Natural Gas Carrier. International Journal of Thermodynamics, 11(4), 195-201.

Gómez, JR., Gómez, MR., Garcia, RF., & Catoira, ADM. (2013). On Board LNG Reliquefaction Technology: a Comparative Study. Polish Maritime Research, 21(1), 77-88.

Rao, HN., Wong, KH., & Karimi, IA. (2016). Minimizing Power Consumption Related to BOG Reliquefaction in an LNG Regasification Terminal. Industrial & Engineering Chemistry Research, 55(27), 7431-7445.

Tan, H., Zhao, Q., Sun, N., & Li, Y. (2016). Enhancement of Energy Performance in a Boil-off Gas Re-liquefaction System of LNG Carriers using Ejectors. Energy conversion and Management, 126, 875-888.

Jeong, H-W., Kim, T-H., Kim, S-S., & Shim, WJ. (2017). Thermal Analysis of Insulation System for KC-1 Membrane LNG Tank. Journal of Ocean Engineering and Technology, 31(2), 91-102.

Fernández, IA., Gómez, MR., Gómez, JR., & Insua, ÁB. (2017). Review of Propulsion Systems on LNG Carriers. Renewable and Sustainable Energy Reviews, 67, 1395-1411.

International Gas Union(IGU), 2016. (2016). World LNG Report.. [Online] Available at : <http://www.igu.org/publications/2016-world-lng-report> [Accessed 12 Apr 2016

Romero, J., Orosa, JA., & Oliveira, AC. (2012). Research on the Brayton Cycle Design Conditions for Reliquefaction Cooling of LNG Boil off. Journal of Marine Science and Technology, 17(4), 532-541.

Yoo, J., Lee, C., Lee, J., & Jeong, S. (2015). Exergy Analysis of Liquefied Natural Gas(LNG) Boil-off Gas(BOG) Re-Liquefaction Cycles for on-Board Application. Proceedings of the Twenty-fifth International Ocean and Polar Engineering Conference. Hawaii USA, 1598-1604.

Kim, KS., Boo, SH., Park, CY., Cho, YG., & Lee, JS. (2008). An Experimental Study on the Tensile and Fatigue Strengths of SUS304L Lap Joint Weld at the Cryogenic Temperature. Journal of Ocean Engineering and Technology, 22(3), 96-102.

MAN Diesel & Turbo. (2014). ME-GI Dual Fuel MAN B&W Engines: A Technical, Operational and Cost effective Solution for Ships fuelled by Gas.. [Online] Available at : <http://marine.man.eu/docs/librariesprovider6/technical-papers/me-gi-dual-fuel-manb-amp-w-engines433833f0bf5969569b45ff0400499204.pdf?sfvrsn18> [Accessed Aug 2014

MAN Diesel & Turbo. (2017). Marine Engine IMO Tier II and Tier III Programme 2nd edition 2017. [Online] Available at : <https://marine.man.eu/docs/librariesprovider6/marine-engine-programmes/MEP2017_2_Oct_web?sfvrsn0> [Accessed Oct 2017

Shin, MW., Shin, D., Choi, SH., & Yoon, ES. (2008). Optimal Operation of the Boil-off Gas Compression Process using a Boil-off Rate Model for LNG Storage Tanks. Korean Journal of Chemical Engineering, 25(1), 7-12.

Abdussamie, N., Daboos, M., & Chai, S. (2016). Assessment of Operational Risks of LNG and FLNG Vessels during Manoeuvring in Bad Weather Conditions.. Proceedings of the Twelfth(2016) Pacific-Asia Offshore Mechanics Symposium Gold Coast Australia: 289-296.

Kavalov, B., Petric, H., & Georgakaki, A. (2009). Liquefied Natural Gas for Europe - Some Important Issues for Consideration.. EUR - Scientific and Technical Research series, Office for Official Publications of the European Communities: Luxembourg.

Raj, R., Ghandehariun, S., Kumar, A., Geng, J., & Linwei, M. (2016). A techno-economic Study of Shipping LNG to the Asia-Pacific from Western Canada by LNG Carrier. Journal of Natural Gas Science and Engineering, 34, 979-992.

Turton, R., Bailie, RC., Whiting, WB., Shaeiwitz, JA., & Bhattacharyya, D. (2013). Analysis, Synthesis, and Design of Chemical Processes.. 4th Edition Pearson Eucational International.

US Energy Information Administration(EIA). (2016). International Energy Outlook 2016. [Online] Available at : <https://www.eia.gov/outlooks/ieo/pdf/0484(2016)pdf> [Accessed May 2016

Williams, VC., & Simonds, OH. (1968). Process for Liquefaction of Natural Gas and Transportation by Marine Vessel.. [Online] Available at : <http://www.google.ch/patents/US3400547> [Accessed 10 Sep 1968

Huyer, W., & Neumaier, A. (2008). SNOBFIT - Stable Noisy Optimization by Branch and Fit. ACM Transactions on Mathematical Softhware, 35(2), 9.

Wartsila. (2016). 34DF Product Guide.. [Online] Available at : <https://cdn.wartsila.com/docs/default-source/product-files/engines/df-engine/product-guide-o-e-w34df.pdf?sfvrsn6> [Accessed 23 Sep 2016

- TOOLS

-

METRICS

-

- 10 Crossref

- Scopus

- 7,494 View

- 171 Download

- Related article in JOET

-

Structural Design of Cargo Handling System for the Yellow Sea Area1999 May;13(2)