1. 서 론

선박의 안전과 수명을 위협하는 요소는 매우 다양하지만, 그 중의 하나가 바로 부식(Corrosion)이다. 부식의 경우 대부분 오래 시간에 걸쳐서 서서히 진행이 되기 때문에 발견하기 어려우며, 부식으로 인하여 사고가 발생하게 되면 엄청난 손실을 발생시키는 특징이 있기 때문에 대부분의 나라에서는 부식을 막기 위한 다양한 노력과 연구를 진행하고 있다.

Table 1은 세계의 각 나라가 부식으로 인하여 발생되는 손실액을 나타낸 것이다(

Kim, 2011).

Table 1

National corrosion costs per annum

이와 같이 엄청난 손실을 야기하는 선박의 부식을 방지하기 위한 방법으로는 도장, 도금, 내식재료의 사용, 수지라이닝, 전기 방식 방법 등이 있으며, 전기 방식의 경우 다시 희생양극 방식, 음극방식법, 외부전원방식 등으로 분류할 수 있다(

Kim, 2008). 이중에서 도장, ICCP(Impressed Current Cathodic Protection)와 희생양극(Sacrificial Anode) 방식을 가장 많이 사용하고 있다. 도장의 경우 일정한 시간이 경과함에 따라 국부적인 손실이 불가피하기 때문에 이러한 문제를 해결하기 위하여 주로 ICCP 방식과 희생양극 방식을 사용한다. ICCP 방식은 장애물이 많은 경우 적용하기 어렵기 때문에 선박 외부와 같은 곳에 주로 사용하고, 밸러스트와 같은 복잡한 구조물에는 희생양극 방식을 사용한다. 단, 희생양극 방식의 경우 일정 시간이 경과하면 자연 소모가 되기 때문에 주기적으로 교체해야 하는 문제점이 있다.

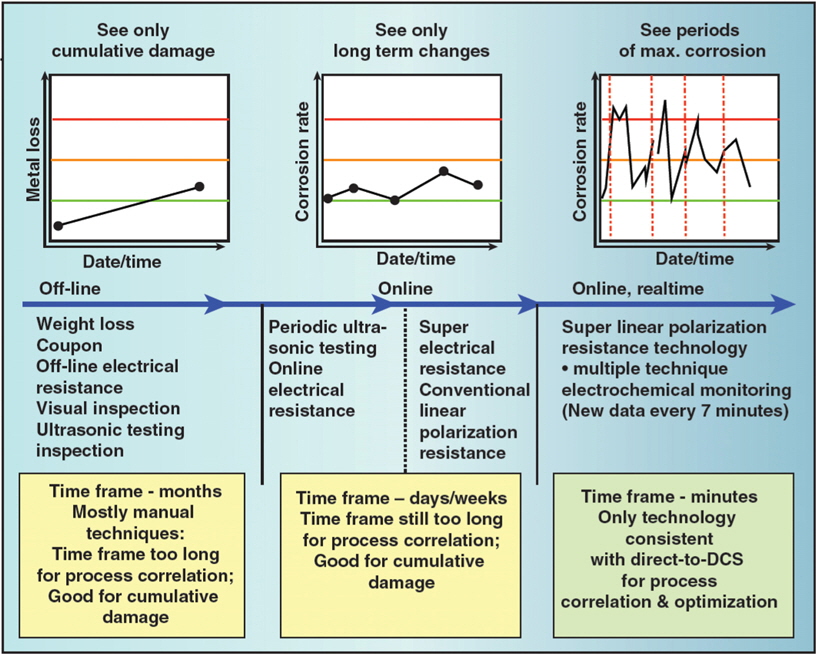

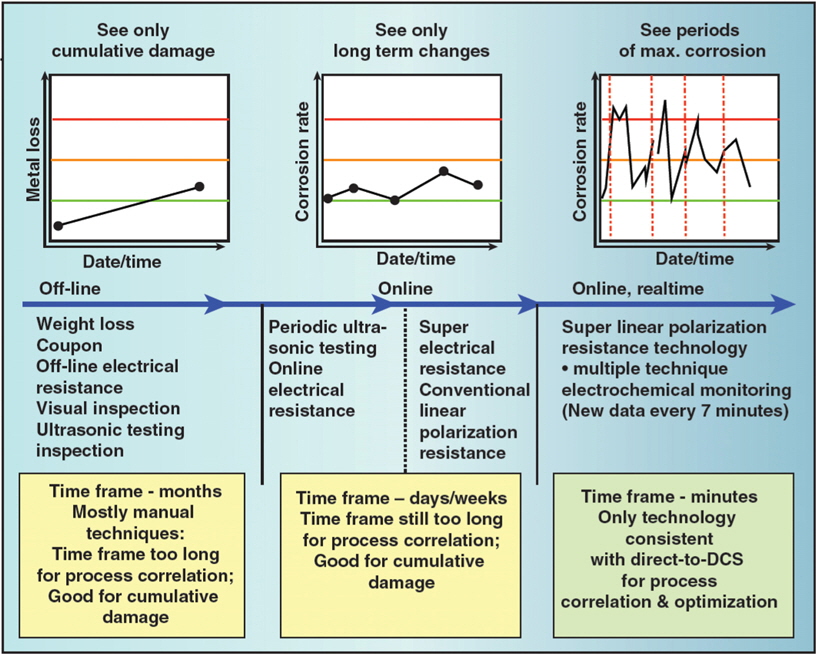

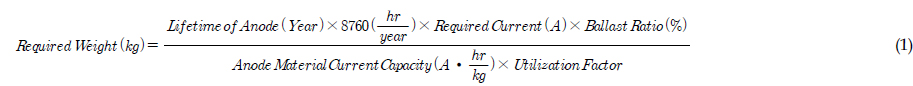

다양한 형태의 방식 방법을 이용하더라도 완벽하게 부식의 진행을 막을 수는 없기 때문에 부식의 진행 상황을 모니터링할 수 있는 별도의 방법이 필요하다. 부식을 모니터링 할 수 있는 방법으로는 부식쿠폰, 전기저항법(Electrical resistance), 분극저항법(Polarization resistance), 초음파 두께 측정, 무저항 전류계법, 전위 측정법, 교류 임피던스법, 전기화학적 노이즈 방식 등이 있다. 대부분의 부식 모니터링 시스템들은 부식을 측정하기에 많은 시간이 소요되고, 실시간으로 부식 상황을 모니터링 하는 것은 부적합하다. 그러나 최근에는 미국 해군을 중심으로 선박의 안전을 보장하고 부식에 따른 손실을 최소화하기 위하여 실시간으로 부식을 모니터링 하는 방식으로 발전되고 있다(

Kane, 2007).

Fig. 1은 최근의 부식 모니터링 시스템의 발전 방향을 나타내고 있다.

Fig. 1

Corrosion monitoring has evolved from offline to online, and realtime measurements (Kane, 2007)

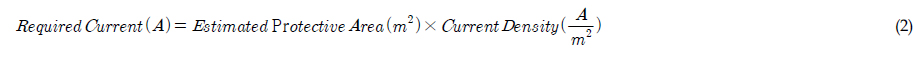

이에 본 연구에서는 복잡한 내부 구조를 가지는 구조물에 적합하면서 희생양극 방식처럼 교체 과정이 필요 없는 통합 부식 모니터링 및 제어 시스템(Integrated corrosion monitoring and control system, ICMCS)을 개발하였다. 밸러스트 탱크의 경우 선적된 화물의 무게에 따라 내부 수위가 달라지기 때문에 해수에 잠기지 않는 부식 감지 센서나 부식 제어 모듈을 선택적으로 On/Off 시킬 수 있도록 하였다. 이 시스템을 선박에 적용하는 경우, 부식 진행 상황을 실시간으로 모니터링 하고, 모니터링 된 정보를 이용하여 전체 혹은 부분적으로 부식을 제어할 수 있는 장점을 가질 수 있다.

2. 통합 부식 모니터링 및 제어 시스템의 개발

2.1 시스템의 개요

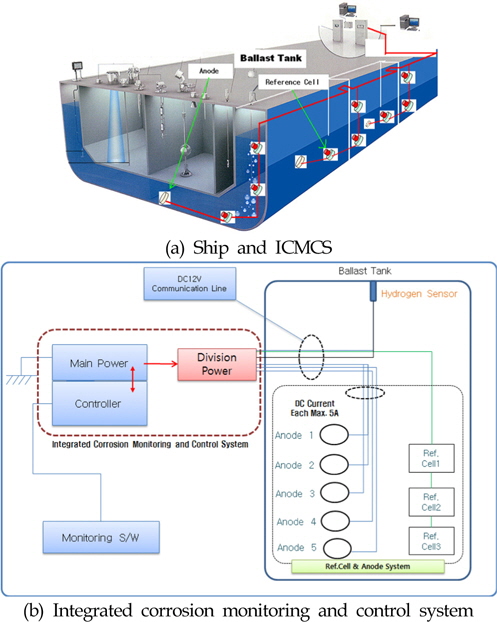

통합 부식 모니터링 및 제어 시스템은 크게 부식 감지 센서(Reference cell), 부식 제어 모듈(Anode), 부식 모니터링 및 부식 제어 시스템으로 구성된다. 부식 감지 센서는 내부에 설치되는 것으로서 기존의 다른 시스템과 다르게 구멍을 내서 설치하는 것이 아니라 내부 벽면에 용접을 하여 돌출되어 설치되도록 하였다. 부식 제어 모듈은 밸러스트 탱크 내에서 설치되는 Anode로서 선택적으로 일정 부분을 선택하여 부식을 제어할 수 있도록 하였다. 부식 모니터링 시스템은 부식 감지 센서로부터 전달된 전기적인 신호를 분석하여 실시간으로 밸러스트 탱크 내부의 부식 상황을 실시간으로 확인할 수 있는 시스템이다. 부식 제어 시스템은 부식 모니터링 시스템에 의하여 수집된 상황을 기반으로 하여 밸러스트 탱크 내부의 부식을 방지할 수 있도록 부분적으로 부식 제어 모듈에게 전류를 공급할 수 있는 시스템이다.

Fig. 2는 본 논문에서 개발하고자 하는 통합 부식 모니터링 및 제어 시스템을 나타낸 것이다. 또한, 부식 감지 센서 및 부식 제어 모듈을 선택적으로 On/Off 시킬 수 있도록 RS-485 기반의 프로토콜을 새롭게 개발하여 사용하였다.

Fig. 2

Diagram of integrated corrosion monitoring and control system

2.2 부식 감지 센서

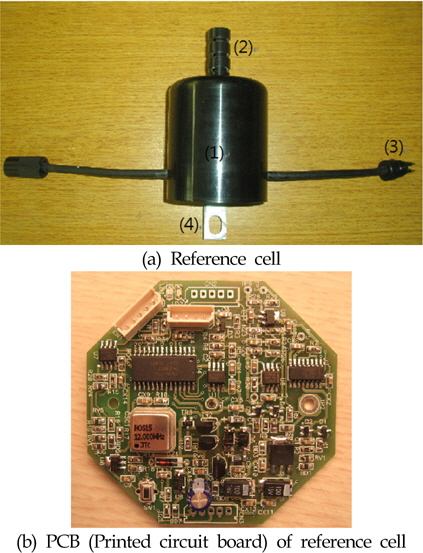

기존의 부식 감지 센서의 경우 Hole을 만들어 설치되는 방식이나 본 연구에서 사용되는 부식 감지 센서는 밸러스트 탱크 내부 표면에 용접을 하여 부착하는 방식을 사용하였다. 이런 형태의 부식 감지 센서는 현재 국내에서 생산되는 제품이 없기 때문에 직접 제작하였다. 부식 감지 센서는 밸러스트 탱크 내부의 해수에 노출되기 때문에 염분 및 물에 강한 재질로 케이스를 제작하였으며, 전류 및 제어 신호를 교환하기 위하여 커넥터는 Seacon사의 BH-5-FS 모델을 사용하였으며, 통신 연결 방식은 RS-485 방식을 사용하였다. 기준 전극으로는 Ag/AgCl을 사용하여 전위를 측정하는 방식을 사용하였다. 또한, 해수에 잠기지 않는 경우에는 해당 부식 감지 센서를 Off 시킬 수 있도록 하였다. 방식 기준 전위 값은 Det Norske Veritas의 RP401 5.4 항의 Protective potential 부분을 참조하여 설정하였다.

Fig. 3은 본 연구에서 개발한 부식 감지 센서로서 부식 전위 감지는 +1,000 mV ~ -1,400mV이며, 방식 기준 전위는 -850mV로 설정하였다. 각각의 부식 감지 센서는 일정한 시간 간격으로 전위차를 측정한 후, 적정 방식 범위인 -850mV (Ag/AGgCl 기준)을 넘어서는 경우에는 부식 제어 모듈로 신호를 보내 Anode를 통해 방식 전류를 출력하여 방식할 수 있도록 하였다.

Fig. 3

Reference Cell

2.3 부식 제어 모듈

기존의 ICCP 방식에서는 부식 상황에 따른 세부적인 제어가 불가능하며, 희생 양극 방식의 경우 일정 기간이 지나면 교체해야 하는 문제점을 가지고 있다. 이러한 문제점을 해결하기 위하여 부식이 진행되는 곳에서만 선택적으로 제어할 수 있으면서 반영구적으로 사용이 가능한 부식 제어 모듈을 제작하였다. 또한, 부식 감지 센서와 마찬가지로 Hole에 설치하는 방식이 아닌 표면에 용접하여 설치하는 방식을 사용하였다. 부식 제어 모듈에 사용한 금속은 티타늄으로 제작하였으며, 방수 커넥터의 경우 Seacon사의 BH-2-FS 모델을 사용하였다.

Fig. 4는 부식 제어 모듈 및 사용된 커넥터이다.

Fig. 4

Anode

2.4 부식 모니터링 및 제어 시스템

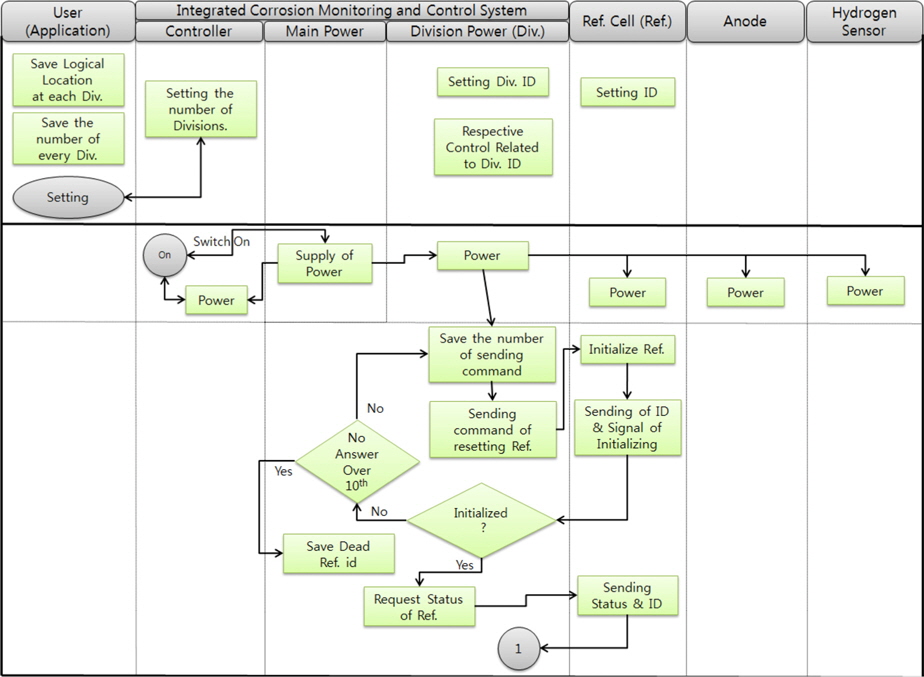

본 논문에서 개발한 통합 부식 모니터링 및 제어 시스템의 가장 큰 특징 중의 하나는 각각의 부식 감지 센서 및 부식 방지 모듈을 별도로 관리할 수 있다는 것이다. 또한, 밸러스트 탱크는 선체 외부와 다르게 내부적으로 분할되어 있는 복잡한 구조를 가지고 있기 때문에 이러한 환경 속에 적합하도록 각 구획(Division)을 설정한 후, 각 구획 단위로 부식 상황을 모니터링 하고, 제어할 수 있도록 하였다.

Fig. 5는 부식 모니터링 및 제어 시스템 프로그램을 이용하여 각 구획 단위로 부식 상황을 파악하고 부식 제어 모듈을 통하여 부식 제어를 실행하는 시퀀스 다이어그램이다.

Fig. 5

Sequence diagram of corrosion monitoring using sensors

3. 통합 부식 모니터링 및 제어 시스템의 성능 평가

본 연구에서 개발한 통합 부식 모니터링 및 제어 시스템의 방식 성능 및 내구성 성능을 평가하기 위한 실험에 사용된 기기들로는 분무장치, 시험용 소금 용액 저장조, 시험편 지지대, 분무액 채취용기, 온도 조절 등을 갖추고 있으면서 KS D 9502 표준을 준수하는 염수분무 시험기와 방식성능 시험용 해수 순환 수조(국내특허출원번호: 10-2011-0012258)를 사용하여 실험을 시행하였으며, 실험에 적용한 규정들은 ASTM D 610-07, ASTM D 714, ASTM D 870, ASTM D 1654, ASTM D 1735-99, ISO 9227, 및 KS D 9502 등이다. 방식 성능을 확인하기 위하여 사용한 방식 성능 시험용 해수 순환 수조는 51K Product carrier의 밸러스트 탱크의 내부 구조를 일부분 재현하였다.

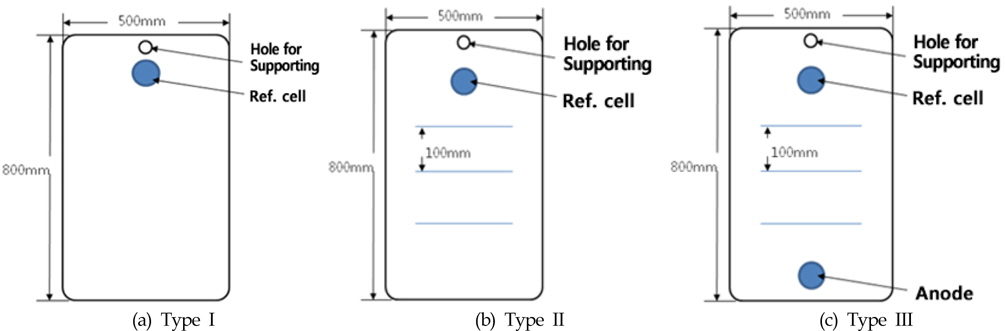

본 실험에서 사용한 표준 시험편은 피방식체로서 500×800mm의 선박용 후판을 사용하였으며, 기본 모양은

Fig. 6의

(a)와 같다. 모든 시험편은 ISO 8501-1 Sa 2 1/2 Grade로 전처리 한 후, Ballast tank용 Epoxy primer(150um)를 Airless spray로 2회 양면 도장한 후 완전 경화시켜 사용하였다.

Fig. 6의

(a)처럼 부식 감지 센서(Reference cell)를 Stud bolt와 Nut를 사용하여 고정시켰으며, Stud bolt의 경우 도장작업 전 시공하여 도막에 손상을 주지 않도록 하였다.

Fig. 6의

(b)는 부식 감지 센서를 이용한 시험편으로서 예리한 칼로 도장된 도막을 3mm두께로 300mm안에 3줄을 그어 사용하였으며, Type II로 명명하였다.

Fig. 6의

(c)는

(b)와 동일하게 제작한 후 하부에 부식 방지 모듈(Anode)을 부식 감지 센서와 동일하게 설치하였으며, Type III로 명명하였다. 마지막으로

Fig. 6의

(c)와 동일하게 시험편을 제작한 후, 아연합금 희생양극을 시험편 하부에 부착한 후, Type IV로 명명하였다.

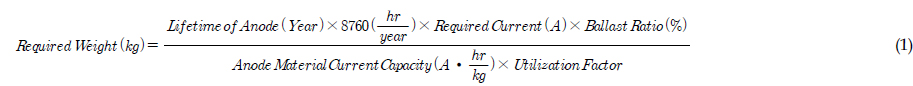

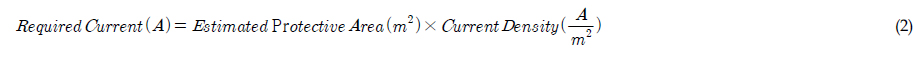

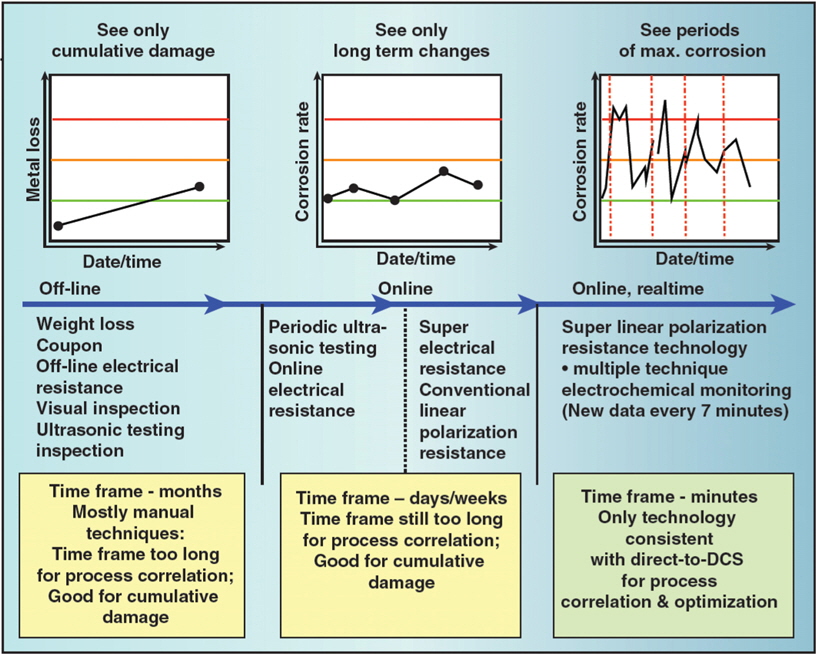

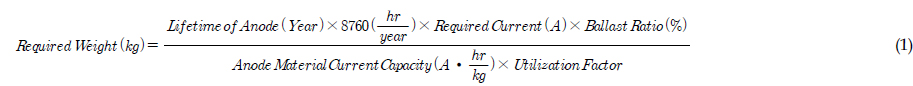

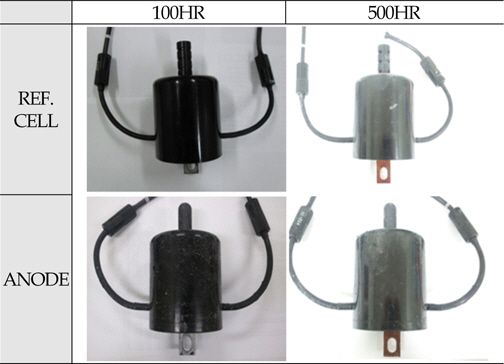

Fig. 6은 본 실험에 사용한 시험판 들이며, 설치되는 희생양극의 양은 식 (1)과 (2)를 이용하여 계산하였다. 밸러스트 탱크의 기준 데이터 값은 5mA/m

2 방식 전류 밀도, 기준 면적 10,000m

2, Ballast ratio 50%, 각 구획 당 전류용량 25A(한 노드당 5A) 및 설치되는 부식 방지 모듈은 5개로서 최소 전류는 1mA를 넘어야한다. 희생 양극은 아연합금을 사용하였으며 전류 효율은 해수에서 95% 이상이며 재질의 전류용량은 780A.Hr/kg 이며,

Fig. 6의 Type III와 같이 아래 부분에 설치하였다.

Fig. 6

Each type of 4 samples except Type IV

3.1 방식 성능

개발된 부식 방지 모듈과 부식 감지 센서의 방식 성능을 규명하기 위하여 자연 해수를 넣은 해수 순환 수조에서 실험을 진행하였다. 수조 내에 시험편과 전극을 순차적으로 배치하였으며 간격은 300mm 이상을 유지하였다. 네 가지 종류의 시험편을 35C 자연해수 침지 상태에서 5일간 연속적으로 시간에 따른 부식 감지 센서의 전류 값을 측정한 후, 2일간 침지되지 않은 상태에서 시험편을 방치하는 방식을 사용하였으며, 7일 단위를 하나의 실험 싸이클로 규정하였다. 또한 희생 양극의 용해로 발생되는 염화물 및 산성도의 변화로 인한 영향을 최소화하기 위하여 각 실험 싸이클별로 해수를 교환하도록 하였다. 부식 방식 모듈이 설치된 Type III에만 방식전류를 흘려주고, 부식 방지 센서의 전위 값이 –850mV(Ag/AgCl기준)이 되도록 유지하며, 나머지 3장의 시험편과 같이 35oC 자연 해수 침지 상태에서 연속적으로 전류 값의 변화를 측정하였다. 희생양극의 용해로 인해 발생되는 염화물 및 pH의 변화로 인한 영향을 최소화하기 위하여 각 싸이클 단위로 해수를 교환하였다. 시험편이 해수에 침지가 되면 금속의 부식의 활성화 되면서 전류 값의 변화가 측정 될 것이다. 시험편 Type I의 경우 페인트로 인하여 금속 표면이 부식 활성 상태가 아니며, 인위적인 결함을 내었던 시험편 중에서 부식 방지 모듈이 부착된 시험편 Type III의 경우 방식 전류가 나타날 것으로 예상 되며, Type II의 시험편의 경우 방식전류 이하의 값을 나타낼 것으로 예상된다.

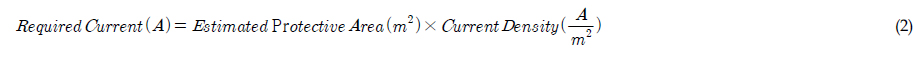

본 시스템에서 개발한 ICMCS 시스템의 부식 감지 센서 및 부식 제어 모듈에 대한 TTA(Telecommunication technology association)의 인증을 통과하기 위해서는 실제 전압 값에 대비하여 부식 감지 센서의 측정 값은 오차 범위 10%안에 포함되어 있어야 한다.

Table 2는 Type III의 시험편에 대해서 10번의 실험에 걸쳐서 부식 감지 센서 및 부식 방지 모듈의 성능을 테스트 한 결과로써 본 논문에서 구현한 부식 감지 및 제어 시스템이 정상적으로 동작하고 있음을 확인할 수 있었다.

Table 2

Result of 10 performance tests

또한, 10번의 실험 싸이클이 경과한 후, 해당 시험편을 꺼내어 청수로 세척한 후에 실온에서 1시간을 방치한 후, 도막의 부풀음, 벗겨짐, 부식 등의 상태를 ASTM D 610, ASTM D 714 및 ASTM D 1654의 기준에 맞는지 먼저 점검하였으며, 부식 감지 센서 및 부식 방지 모듈의 외장에 문제가 없음을 확인하였다.

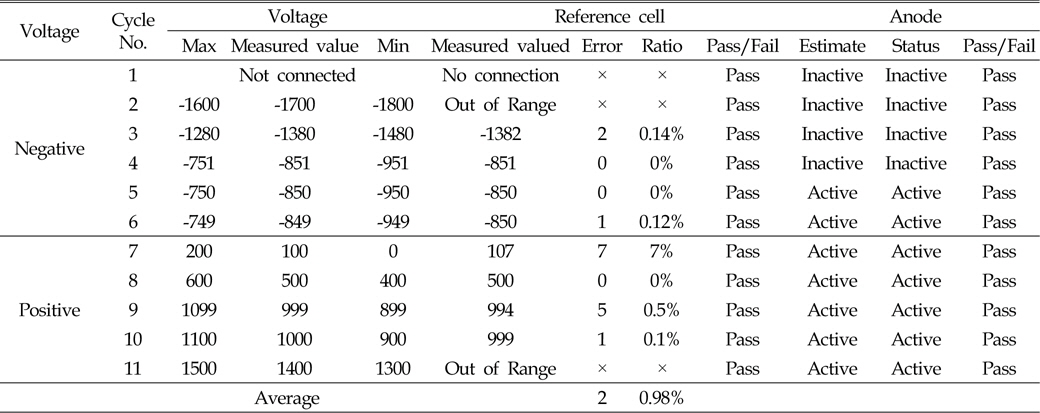

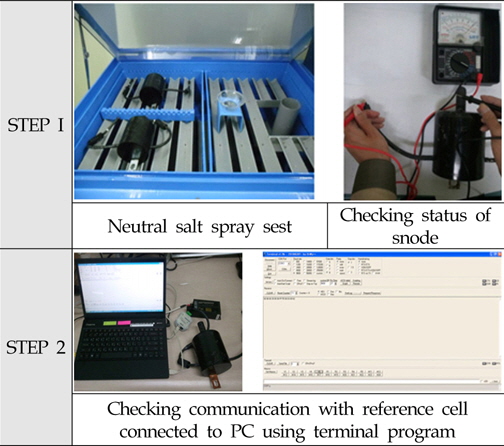

3.2 염수분무 실험

개발된 부식 감지 센서와 부식 방지 모듈이 특정 조건에서 일정 기간 이상 고장 없이 고유의 물성을 유지할 수 있는가를 위하여 KS D 9502 및 ISO 9227의 규정에 의하여 테스트 한 후, 센서 및 모듈의 상태를 이전/이후 방식으로 비교 평가하였다. 실험 시간은 500시간이었으며, 100시간이 경과될 때마다 부식 감지 센서의 통신 유무와 부식 방지 센서의 동작 여부를 점검하였다. 500시간 동안의 실험 후, 부식 감지 센서 및 부식 방지 모듈의 경우 정상적으로 작동이 되는 것을 확인하였다.

Fig. 7은 실험 과정을 나타낸 것이며,

Fig. 8은 실험 후, 부식 감지 센서 및 부식 방지 모듈들의 외형 상태를 비교한 것이다.

Fig. 7

Sequence of neutral salt spray test

Fig. 8

Result of neutral salt spray test

3.3 항온항습 실험

개발된 부식 감지 센서와 부식 방지 모듈의 신뢰성 및 내구성을 평가하기 위하여 장기간 특정한 온도 및 습도 조건에 방치 한 후, 물성을 평가하였다. 선박의 밸러스트 탱크 모의실험 조건인 IMO(International maritime organization) PSPC(Performance standard for protective coatings) appendix I을 참조하여 50

oC에서 12시간, 20

oC 냉각상태로 12시간을 유지하는 조건을 반복하여 500시간 시험하였으며, 100시간이 경과될 때마다, 부식 감지 센서와 부식 방지 모듈의 동작 여부를 점검하였다.

Table 3은 항온 항습 테스트 실험 결과이다.

Table 3

Result of constant temperature and humidity test

4. 결 론

본 연구에서 개발한 통합 부식 모니터링 및 제어 시스템은 선박의 부식 방지를 위하여 많이 사용되고 있는 기존의 ICCP 방식과 희생양극 방식에 비하여 다음과 같은 특징을 가질 수 있다.

(1) 희생 양극 방식의 경우 일정 기간을 주기로 양극이 소모되어 교체 비용이 발생하고, 게다가 복잡한 구조물에서는 보수 및 교체 작업 역시 용이하지 않는다. 또한 ICCP의 경우 밸러스트 탱크와 같은 복잡한 구조에서는 부식을 제어하기에는 적합하지 않는 문제점이 있다. 본 연구에서 개발한 시스템은 반영구적으로 사용이 가능하면서도 밸러스트 탱크와 같은 복잡한 구조에서도 사용이 가능하다.

(2) ICCP 방식의 경우 중앙 집중형으로 관리되지만, 본 연구에서 개발한 시스템은 각 구획별로 구조물에 대한 모니터링 및 부식 방지 제어를 실시할 수 있다. 또한, 전력 공급 장치도 각 구획별로 분산된 형태로 전력을 공급하는 방식을 지원한다. 이렇게 구성함으로써 복잡한 내부 구조를 가지는 밸러스트 탱크 등과 같은 구조물에 대한 모니터링 및 부식 방지를 제어를 효과적으로 수행할 수 있게 되었다.

(3) 본 시스템은 전자 부식 감지 센서를 이용하여 선체와의 전위를 계측한 후, 디지털 신호를 변환하여 시리얼 통신 방식으로 데이터를 전송한다. 또한, 각 구획별로 나누어진 다수의 센서 및 모듈들을 각각의 노드에 ID를 부여하여 관리하였다. 이와 같은 구조로 인하여 사용자가 원하는 부분의 부식 상황을 모니터링 및 상황에 따른 방식 제어를 할 수 있게 되었다.

(4) 각종 센서 및 제어 모듈들을 디지털 형태로 구성하여 PC 기반의 통합 모니터링 및 제어 시스템을 구성함으로써 사용자의 편리성을 증가시켰으며, 센서 및 제어 모듈로부터 전송되어 오는 데이터들을 데이터베이스에 저장할 수 있도록 하였다. 이렇게 축적된 데이터들은 추후 각종 통계자료의 확보 및 실시간 상황 분석을 위한 기반 자료를 활용할 수 있게 되었다.

NOTES

It is noted that this paper is revised edition based on proceedings of KAOSTS 2011 in Busan.

감사의 글

본 연구에 많은 도움을 주신 STX조선해양(주) 관계자 여러분들께 감사드립니다.

References

Kane, D.R. (A New Approach to Corrosion Monitoring, Chemical Engineering, 2007). 34-41.

Kim, J.J. (Survey of Corrosion Cost in Korea, Corrosion and Protection, 2008). 7(1):16-19.

Kim, S.J. (Apparatus on Corrosion Protection and Marine Corrosion of Ship, Journal of the Korean Institute of Surface Engineering, 2011). 44(3):105-116 10.5695/JKISE.2011.44.3.105.