쌍동형 배수량 2.5톤 급 어선의 전기 추진 시스템 운항성능 추정 프로세스 연구

Study on Operating Performance Estimation Process of Electric Propulsion Systems for 2.5 Displacement Ton Class Catamaran Fishing Boat

Article information

Trans Abstract

Because the environmental regulations for ships are getting tighter, green ships employing eco-friendly technology have recently received a large amount of attention. Among them, various studies for electric propulsion ships have been carried out, particularly in the United States, European Union, and Japan. On the other hand, research related to electric propulsion ships in Korea is in a very nascent stage. In this paper, an estimation process based on the rough requirements of ship-owners for the operating performance of electric propulsion ships is proposed. In addition, the estimation process is applied to a small fishing boat for verification of the process. These results are expected to be used as design guidelines in the early stage of the design process for electric propulsion ships.

1. 서 론

1.1 연구배경

앞으로 건조되는 대형 선박은 모두 국제해사기구(International maritime organization, IMO)의 MARPOL 73/78에 따라 선박의 에너지효율을 고려한 설계(Energy efficiency design index, EEDI) 가 필수적으로 적용된다. 이는 대기오염의 원인이 되는 질소산화물과 황산화물에 대한 환경 규제의 일환으로 효율이 낮은 추진 시스템을 탑재한 선박을 퇴출시키고, EEDI가 낮은 선박을 중심으로 재편하고자 하는 목적을 갖고 있다. 이러한 상황에서 전기 추진 시스템은 환경 규제와 추진 시스템의 효율 향상을 모두 확보할 수 있는 기술로 주목 받고 있다.

소형 선박과 연안용 어선 등은 위 규약의 적용 범위에 속하지는 않지만, 고유가 시대에 운영비 부담을 줄이고 환경오염 방지에 기여하기 위한 목적으로 전기 추진 시스템에 대한 관심이 높아지고 있는 상황이다. 특히 어선의 경우, 어민들의 생계수단으로 사용 되고 있어 리터당 1천 원의 세금 지원이 이루어지고 있음에도 연간 약 4천만 원 정도의 유류비가 소비된다고 알려져 있다. 대형 선박 및 함정의 전기 추진 시스템 연구는 IEC/ISO/IEEE 60092-510와 같이 표준화된 기술까지 확보되어 있는 반면에 어선과 소형 레저선박을 위한 연구는 일부 파편화된 연구와 추진기 업체의 완성품 개발 등의 형태로만 진행되고 있다.

이러한 상황에서 국내에서는 2011년 농림수산식품부에서 진행된 “연료비 절감을 위한 소형전기어선 추진시스템 개발” 과제가 실질적인 의미를 갖는 전기 추진 선박과 관련된 첫 연구라 할 수 있다. 이후 어선과 소형 선박을 대상으로 전기 추진 시스템에 대 한 관심이 급속도로 높아져, 정부의 지원 아래에 다양한 연구 및 개발 과제가 진행되고 있다.

본 논문은 전기 추진 시스템의 추진 성능을 바탕으로 효율적인 운항 시나리오를 제안하기 위한 연구로, 배수량 2.5 톤급 어선에 전기 추진 시스템을 탑재할 때 운항성능을 추정 할 수 있는 방안에 대하여 연구를 수행하였다. 현재 전기 추진 선박은 설계 및 건조 사례가 매우 드물고 전기 추진 시스템을 선정하는 정형화된 방식이 정립되지 않고 있다. 이에 본 논문은 실제 선박과 시나리오를 적용한 실증적인 결과를 제안하고 다양한 크기의 선박이나 다른 종류의 전기 추진 선박 개발 연구에 사용할 수 있는 전기 추진 시스템의 성능 평가 방안을 연구하였다.

1.2 관련 연구 현황

전기 추진 시스템을 탑재한 선박은 1800년대에 최초로 건조 되었으며, 이후에도 소형 선박을 중심으로 전기 추진 선박에 대한 다양한 연구가 진행되었다. 특히 미 해군을 중심으로 전기 추진 군함과 관련된 연구가 많이 진행되었으며, 세계 2차 대전에는 증기 터빈과 전기 추진 구동장치를 동시에 사용하는 하이브리드 전기 추진 선박이 전함으로 사용되기도 하였다(Nikolic and Miljanic, 2006). 이후에도 증기 터빈을 이용한 고속의 여객용 전기 추진선이 건조되기도 하였으나 1950년대 이후 내연기관의 발달, 배터리 기술의 한계 그리고 CPP(Controllable pitch propeller)와 같은 추진 효율을 개선하는 기술의 등장으로 인하여 전기 추진 선박에 대한 관심이 많이 줄어들게 되었다.

하지만 1970년대 오일쇼크 이후, 화석연료를 사용하는 추진 방식을 줄이고자하는 노력으로 인하여 전기 추진 시스템을 선박에 적용하는 연구가 활발히 진행되었으며, 1990년대에 이르러서는 주기관에서 프로펠러를 이어주는 축을 제거하고 선체 외부에 회전 가능 한 추진기를 장착하는 선회식(Pod) 추진 시스템을 개발한 사례가 소개되었다. 전기 추진 선박은 기본적으로 내연기관을 사용하는 선박과 달리 주기관에서 프로펠러까지 연결하는 축이 없기 때문에 축 전달 시 손실되는 에너지를 줄일 수 있어, 에너지 손실을 최소화 할 수 있는 다양한 응용 기술의 접목이 가능하다(O'Rourke, 2000).

기존에 건조된 전기 추진 선박은 배터리, 모터 기술 등의 한계로 독립적인 전기 추진 시스템 보다는 내연 기관을 이용한 추진 시스템과 전기 추진 시스템이 혼합된 하이브리드 추진 시스템을 탑재하고 있는 사례가 많았다. 하지만 에너지 밀도가 높고 안전성이 확보된 리튬이온 배터리의 등장과 영구자석 모터, 고온초전도 모터 등의 기술 발전으로 인하여 최근에는 모든 동력을 전기적 에너지로부터 얻는 全전기 추진 선박(All-electric ship, AES)에 대한 연구가 증가하고 있다. 일반적으로 AES는 에너지를 공급하는 동력원이 통합된 형태를 갖고 있어 유지보수 및 관리비용을 절감할 수 있으며, 저소음 및 저진동의 특성을 갖고 있다. 특히 군함에서 AES의 소요가 많은데, 이는 추진에 사용되는 동력과 선내의 장비를 사용하기 위한 동력을 통합하는 시스템을 구축하여 다양한 무기와 장비의 전력 소비량이 증가하는 상황에서 선내 전원을 효율적으로 관리하기 위이다. 이러한 시스템을 통합 전력 시스템(Integrated power system, IPS)라 하며 미국, 영국, 프랑스, 네덜란드 등 선진국을 중심으로 연구가 활발히 진행되고 있다(McCoy, 2011).

가까운 일본에서는 일본 국토교통성을 중심으로 전기 추진 시스템을 탑재한 선박을 기본으로 하는 SES(Super eco-ship) 프로젝트를 수행하였다. 이 프로젝트에서는 2001년부터 2008년까지 연구된 전기 추진 선박을 비롯한 친환경 선박 관련 기술을 실선에 적용하여 검증하였다. 주된 연구 내용으로는 고효율 가스터빈 추진기, CRP(Contra-rotating propeller), 전기 추진 시스템 등이 있으며, 선형 및 화물 공간의 최적화를 통하여 오염 물질을 감소시키고, 운송 화물량을 증가시키는 결과를 보였다(Rahim and Ikeda, 2005).

이에 반해 우리나라는 전기 추진 선박에 대한 연구가 많이 부족한 상황이다. 국내에서는 최근에서야 소형 태양광 추진 레저보트 선형개발에 관한 연구(Kim and Jeong, 2010), 쌍동형 전기추진어선 선형개발에 관한 연구(Jeong and Park, 2011) 등이 진행되었다. 하지만 주로 연근해에서 조업하는 소형 어선 및 소형 레저 선박을 대상으로 초기 연구가 진행 중이며, 해외 선진국에 비하여 다양한 전기 추진 선박에 대한 연구개발 실적이 크게 부족한 실정이다.

2. 전기 추진 시스템

2.1 전기 추진 시스템 개요

본 논문에서 다루는 전기 추진 시스템은 주기관의 동력을 전기 에너지로부터 얻는 추진 시스템을 의미한다. 이는 화석연료를 사용하는 기존의 추진 시스템에 비하여 오염 물질의 배출이 적기 때문에 그린 에너지로 각광받고 있으며 배터리 기술의 발달로 자동차, 항공기, 선박 등의 다양한 운송수단에 적용되고 있다.

전기 추진 시스템과 관련된 연구가 가장 활발히 이루어지고 있는 자동차 분야의 경우, 기존 내연기관을 없애고 고효율의 전기 모터와 배터리로부터 동력을 얻는 전기 자동차(Electric vehicle, EV)와 전기에너지와 내연기관을 일정 비율로 나누어 사용하는 하이브리드 전기 자동차(Hybrid electric vehicle, HEV) 등이 이미 상용화 되었으며, 그 밖에도 Plug-in hybrid electric vehicle(PHEV), Fuel cell electric vehicle(FCEV)등이 연구 및 상용화 단계에 있다. 일반적으로 자동차의 전기 추진 시스템은 에너지 소비량을 줄이고 주행거리를 늘릴 수 있다고 알려져 있는데, 이는 차량이 정지할 때 손실되는 에너지를 전기 에너지로 바꾸는 기술인 회생 제동 시스템(Regenerating brake system)에 기반하고 있다(Gao et al., 1999).

하지만 선박은 제동 방식이 자동차와는 다르기 때문에 손실되는 에너지를 재활용하여 에너지 효율을 높일 수 없다. 오히려 전기 추진 시스템을 선박에 적용하면 추진 시스템을 구성하는 요소 간 에너지 전달 과정에서 에너지 손실이 발생할 수 있다. 이러한 단점에도 불구하고 친환경 선박에 대한 관심이 높아지고 있으며, 상승하고 있는 유류비용 등의 이유로 인해 전기 추진 선박에 대한 관심이 증가하는 추세이다.

특히 최근에는 중소형 선박에 전기 추진 시스템을 적용하고자 하는 시도가 활발히 이루어지고 있다. 중소형 어선이나 레저선박 에 전기 추진 시스템을 적용하면 전기적 제어를 통하여 운전 상태를 쉽게 제어할 수 있기 때문에 운전 조작성이 크게 향상되며, 추진 시스템의 소형화로 인하여 화물 적재 능률 향상을 이룰 수 있고, 선형 설계 시 유연한 설계를 할 수 있다는 장점이 있다. 또 한 주기관의 크기로 인하여 비대하였던 선미부분의 형상을 날렵하게 변형하여 저항 성능의 개선을 통한 전체적인 에너지 효율 증가 효과를 얻을 수도 있다(Hideki et al., 2011). 무엇보다 중소형 선박에 전기 추진 방식을 적용하면 내연기관을 사용한 추진 방식에 비하여 운영 및 유지 비용을 크게 절감 할 수 있으며, WTO(World trade organization)에서 요구하는 어선에 대한 면세유 폐지에 따른 정부 차원의 지원 대책으로 전기 추진 시스템이 좋은 대안이 될 수 있을 것으로 기대한다.

2.2 전기 추진 시스템 종류 및 특성

내연기관을 주동력으로 사용하는 추진 시스템은 일반적으로 동력기관, 변속기, 클러치 등으로 구성되어 있다. 이에 반해 전기 자동차나 선박에 사용되는 추진 시스템은 전기 모터, 인버터, 컨버터, 배터리, 발전기 등으로 구성되어 있다. 전기 추진 시스템에 있어서 배터리의 크기, 성능 및 가격은 선박의 운항성능을 결정하는 가장 중요한 요소이며, 특히 선박은 구성요소의 중량 분포가 선박의 안정성과 운동 성능에 중요한 영향을 끼치고, 제한된 공간에 구성요소를 배치해야 되기 때문에 배터리를 비롯한 각 구성요소의 중량, 중량 분포, 그리고 각 요소가 차지하는 부피가 전기 추진 시스템을 설계하는 데 중요한 요인이 된다.

전기 추진 시스템을 적용하고자 하는 대상의 종류나 용도에 따라 구성요소에 차이가 있을 수 있지만, 일반적으로 전기 추진 선박에는 발전기, 배터리, 전기 모터, 모터 드라이브 등이 필요하다. 특히 우리나라의 선박법에서는 내연기관을 이용하지 않고 모든 동력을 배터리로부터 얻는 전기 추진 선박은 선박으로 등록할 수 없으며, 따라서 내연기관을 이용하는 발전기가 필수적으로 요구된다. 하지만 외국의 사례로 볼 때 향후에는 일부 비상전원을 제외하고는 모든 동력을 배터리로부터 얻는 전전기 추진 선박도 등록이 가능하도록 규정 및 법령이 개정 될 것으로 기대된다.

선박에는 자동차에 비하여 상대적으로 저속으로 회전하는 프로펠러가 탑재된다. 따라서 선박에 사용되는 전기 모터는 전기 자동차나 하이브리드 전기 자동차에 사용되는 고속의 모터와는 달리 회전수가 낮은 전기 모터를 사용해야 한다. 전기 모터의 에너지 출력 밀도는 모터의 회전수에 비례하기 때문에 저속 모터는 같은 출력을 내는 모터에 비하여 부피가 크고 무겁다. 따라서 전기 추진 선박용 모터를 설계할 때에는 선박의 운항 정보를 미리 수집하여 운항 시나리오에 알맞은 최적 회전수와 토크를 낼 수 있는 모터를 설계해야 보다 효율적인 에너지 사용이 가능하다.

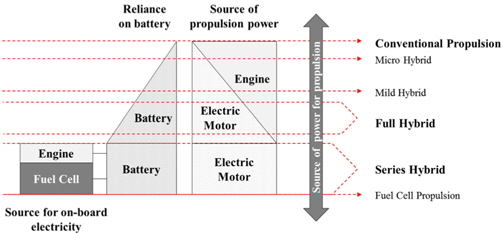

현재 국내에서는 법령상의 제한을 이유로 내연기관과 전기 시스템을 혼합하여 사용하는 하이브리드 시스템이 많이 사용되고 있다. 자동차 분야에서 하이브리드 시스템은 내연기관과 전기 시스템의 혼합 비율에 따라 Table 1와 같이 3단계로 나누어 구분할 수 있으며, 내연기관을 사용하지 않고 모든 동력을 전기 시스템으로부터 얻는 전기 추진 시스템은 배터리에 저장된 에너지가 전기 모터에 에너지를 공급하는 주동력원 역할을 한다. 이때 배터리에 에너지를 공급하는 원천은 일반적으로 디젤 발전기가 사용되고 있다. Fig. 1에서는 이러한 하이브리드 시스템을 직렬 하이브리드(Series hybrid) 시스템으로 정의하였다. 좀 더 발전된 전기 추진 시스템으로는 연료 전지 추진 시스템이 있지만, 아직 상용화 단계는 아니기 때문에 본 연구에는 다루지 않기로 한다. 본 연구에서는 디젤 발전기에서 전기를 생성하여 배터리에 공급하는 직렬 하이브리드 추진 시스템 (Series hybrid, 10:0)을 배수량 2.5톤급 쌍동형 어선에 탑재하였을 때 추진 성능을 바탕으로 알맞은 운항 시나리오를 도출 할 수 있는 프로세스를 정립하였다.

Level of hybrid propulsion system (for vehicle) (Mattsson and Thordsson, 2010)

Overview of the power source distribution(Mattsson and Thordsson, 2010)

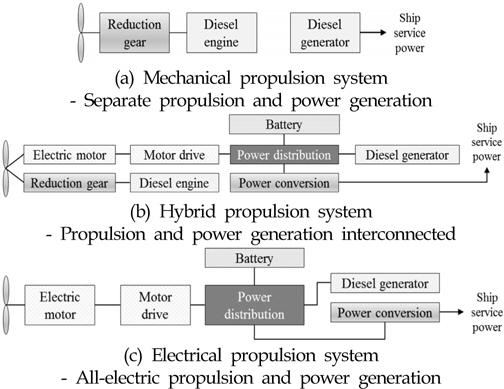

본 논문에서는 내연기관만을 사용하는 추진 시스템을 기계적 추진 시스템(Mechanical propulsion system, Fig. 2 (a)), 내연기관과 전기에너지를 동시에 사용하는 추진 시스템을 하이브리드 추진 시스템(Hybrid propulsion system, Fig. 2 (b)), 그리고 전기 에너지만을 사용하는 추진 시스템을 전기 추진 시스템(Electrical propulsion system, EPS, Fig. 2 (c))이라 정의하였다. 각각의 추진 시스템을 선박에 적용하였을 때 추진 계통의 구성도는 Fig. 2와 같이 나타낼 수 있다. 기계적 추진 시스템과 전기 시스템의 가장 큰 차이점은 모터와 배터리, 모터 드라이브의 유무이며 전기 추진 시스템 내 구동 방법에 따라 세부적으로 나누어진다.

기계적 추진시스템은 일반적인 선박에서 많이 사용되는 추진 시스템으로 디젤 엔진에서 생성된 에너지를 이용하여 프로펠러를 회전시키며, 선내 전원을 위한 디젤 발전기가 독립적으로 탑재되어있다. 하이브리드 전기 추진 시스템은 디젤엔진과 전기 모터가 모두 탑재되어 있기 때문에 선박의 운항 상황에 따라 일정 비율로 나누어서 에너지를 생성한다. 또한 전기 에너지를 저장하기 위한 배터리가 탑재되어 있으며, 선내 전원을 위한 디젤 발전기가 추진 시스템과 연결되어 있다. 마지막으로 모든 동력을 전기 에너지로부터 얻는 전기 추진 시스템은 배터리에 연결된 전기 모터를 이용하여 프로펠러를 회전시키며, 모터 드라이브는 모터의 토크 및 속도 및 위치를 제어하며, 모터의 상태를 모니터링 하는 역할을 한다. 그리고 선내 전원과 추진에 필요한 전기를 만드는 디젤발전기가 Fig. 2 (c)와 같이 연결되어 있다.

다음 장에서는 위에서 언급한 전기 추진 시스템을 적용하기 위한 대상 선박을 분석하고, 4장에서는 추진 시스템을 대상 선박에 탑재 하였을 때 선박의 추진 성능을 바탕으로 운항성능을 추정하는 프로세스에 대하여 서술하기로 한다.

3. 대상 선박의 기본 제원 및 저항 성능

3.1 대상 선박의 기본 제원

전기 추진 선박의 운항성능을 추정하기 위해서는 대상 선박의 기본 제원과 속도에 따른 저항 정보 등이 입력 값으로 필요하다. 배터리가 탑재되는 전기 추진 시스템은 제한된 에너지로 운항 할 수 있는 시간이 중요한 설계 변수이기 때문에 정확한 유체역학적 특성을 바탕으로 운항성능을 추정해야 한다. 하지만 일반적으로 대부분의 어선은 경험에 의하여 건조되기 때문에 유체역학적 특성을 알기 어렵다. 대형 선박의 경우에는 풍부한 모형시험 결과를 바탕으로 초기 설계과정에서도 설계선의 주요 성능의 추정이 가능하지만 어선과 같은 소형 선박의 경우에는 모형시험의 자료가 부족하여 대부분 실적선 자료, 경험 등에 의존하여 주요 성능을 추정하고 있다(Jeong et al., 2008). 최근에는 국내 연안에서 운항 중인 실적선 자료와 모형시험 자료를 바탕으로 통계해석을 통한 유효마력 추정 회귀 분석식을 도출한 연구 사례도 있다(Park et al., 2009).

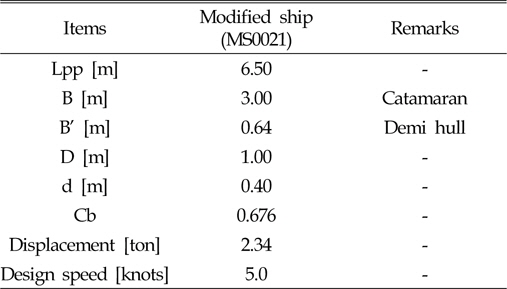

본 논문에서 제안하는 프로세스는 대상 선박의 속도에 따른 추진기에서 필요로 하는 출력을 바탕으로 운항성능을 도출하기 때문에, 2011년 농림수산식품부의 “연료비 절감을 위한 소형전기어선 추진 시스템 개발” 과제에서 개발된 선박의 모형시험 결과를 기반으로 운항성능 추정 프로세스를 적용하였다. 향후 연구에서는 3차원 디지털 목업 모델을 이용하여 전기 추진 선박의 저항 성능 정보가 없는 상황에서도 운항성능을 추정 할 수 있도록 프로세스를 개선할 것이다. 본 연구의 대상 선박은 내수면에서 양식장 등을 관리하는 용도로 사용되는 배수량 2.5 톤급 쌍동형어선으로 주요 제원은 Table 2와 같다.

3.2 대상 선박의 저항성능

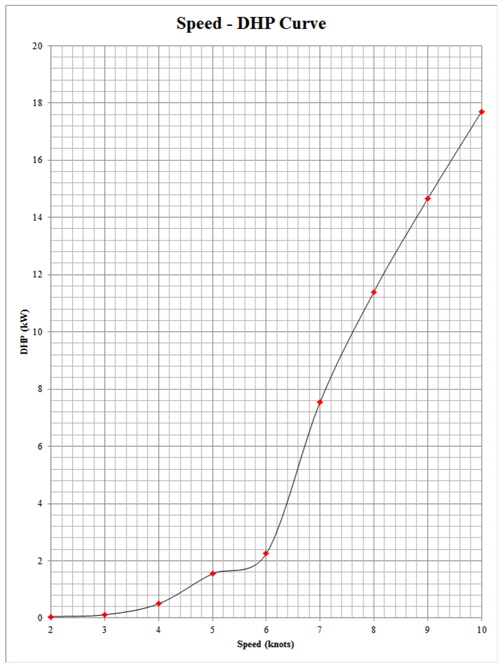

대상 선박의 모형시험 결과는 서일본유체기술연구소 회류수조에서 수행된 결과이며, 만재상태를 가정으로 2.0knots에서 10.0 knots의 속도 범위에서 모형시험이 수행되었다. 모형시험 결과를 바탕으로 Froude의 비교법칙을 이용하여 실선의 저항성능을 예측하고, 모형시험이 수행된 서일본유체기술연구소의 실적자료를 이용하여 전달마력을 추정하였다. 결과는 Fig. 3과 같다. 모형시험을 통하여 추정한 속도-전달마력 관계는 전기 추진 시스템의 운항성능을 추정하는 과정에서 모터가 소비하는 에너지 량을 계산하는 기준 값으로 사용된다.

4. 전기 추진 시스템 운항성능 추정

4.1 전기 추진 시스템 운항성능 추정의 필요성

앞서 언급했듯이 국내에서는 최근 소형 어선과 레저보트를 중심으로 전기 추진 선박에 대한 연구가 증가하고 있다. 하지만 외국에 비하여 전기 추진 선박에 대한 연구 사례가 매우 적고, 실제로 건조한 사례가 거의 없기 때문에 전기 추진 선박을 설계하는 과정에서 어려움을 겪고 있다. 특히 선주의 요구사항으로부터 선박의 개략적인 성능과 구성요소를 결정하는 초기 설계 단계에서는 실적 자료가 거의 없기 때문에 동시에 진행되는 선형 설계 과정과 전기 시스템 설계 과정 간의 요구사항의 상충에 따른 의사결정 문제가 발생하게 된다.

선형 설계를 진행하기 위해서는 선박에 탑재되는 구성요소의 개략적인 무게, 부피 등의 정보가 필요하며 이를 바탕으로 개략적 인 중량분포를 계산하고 저항이 최소가 되는 선형을 설계한다. 하지만 전기 시스템을 설계하기 위해서는 추진 시 필요로 하는 에너지 및 저항 값 등이 필요한데, 이러한 값들은 선형이 결정된 이후에야 산출 할 수 있다. 따라서 전기 시스템 구성요소의 사양과 무게는 선형이 결정되기 전에는 산출 할 수 없다. 물론 다양한 설계 및 건조 사례가 존재하거나 일련의 과정이 기존에 정의되어 있다면 이와 같은 문제는 발생하지 않겠지만, 우리나라에서는 전기 추진 선박이 건조된 사례가 거의 없기 때문에 전기 추진 선박의 초기 설계 단계에서 요구사항의 상충에 따른 의사결정 문제를 해결하기 위한 일종의 가이드라인이 필요하다. 따라서 본 연구에서는 선주의 개략적인 요구조건을 바탕으로 전기 추진 선박의 초기 설계 가이드라인을 제시할 수 있는 전기 추진 시스템의 운항성능 추정 프로세스를 제안하고자 한다.

4.2 전기 추진 시스템 운항성능 추정 프로세스

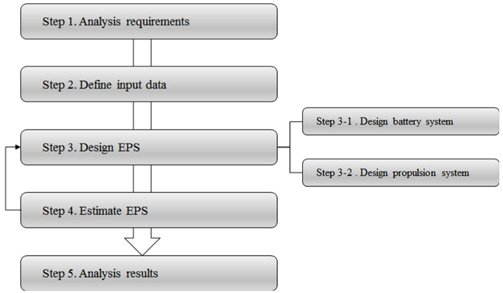

본 논문에서 제안하고자 하는 전기 추진 시스템 운항성능 추정 프로세스는 Fig. 4와 같다. 첫 번째 단계에서는 선주가 결정한 선박의 목적과 용도를 바탕으로 설계선의 요구사항을 분석한다. 이를 바탕으로 다음 단계에서는 전기 추진 선박을 설계하는데 필요한 입력 값을 정의한다. 이때 필요한 대표적인 입력 값으로는 운항시간, 운항속도, 모형시험 정보, 개략적인 전기 시스템 구성안 등이 있다. 모형시험 정보는 해당 속도에서 모터가 소비하는 에 너지 량을 추정하는 과정에 사용된다.

다음 단계에서는 입력 받은 값을 바탕으로 전기 시스템을 설계한다. 전기 시스템은 배터리 시스템과 추진 시스템으로 나누어지며, 배터리 시스템을 설계하기 위해서는 배터리 팩의 상세 정보가 필요하다. 이미 구축해 놓은 상용 리튬이온 배터리 팩 데이터베이스를 바탕으로 설계선의 요구조건을 만족 시킬 수 있는 배터리 셀의 조합을 구성한다. 추진 시스템은 모터, 모터 드라이버, 발전기 등으로 구성되는데, 선주가 요구하는 최대 속도와 해당 속도에서의 출력을 포함 하도록 각 구성요소의 용량을 결정한다.

전기 추진 시스템 구성 요소의 설계가 완료되면 다음 단계에서 결정된 설계안을 평가한다. 일반적으로 1회 충전 시 운항 할 수 있는 운항시간(거리)이 가장 중요하게 고려할 요소이며, 전기 추진 시스템이 차지하는 무게나 부피도 평가 요소로 사용된다. 설계안이 선주가 요구한 사항을 만족하지 않는다면 세 번째 단계인 전기 추진 시스템 설계 단계로 돌아가 배터리 팩 조합을 변경하거나 모터 및 발전기의 용량을 수정하는 재설계를 수행한다. 최종적으로 요구사항을 만족하는 설계 결과가 결정되면 설계 결과를 분석하고 결정된 구성요소의 상세 사양을 결과로 출력한다. 본 논문에서 제안하는 프로세스를 바탕으로 전기 추진 시스템을 설계하면 기본적인 요구사항만을 바탕으로 운항성능을 추정하고 선박의 운항 시나리오에 따른 전기 추진 시스템 구성요소의 사양 및 무게, 부피 등을 설계 할 수 있다.

4.3 전기 추진 시스템 운항성능 추정 사례

이 절에서는 3장에서 선정한 배수량 2.5 톤급 쌍동형 어선에 전기 추진 시스템을 탑재하고 운항성능을 추정하는 프로세스를 적용함으로써 제안한 프로세스를 검증하고자 한다. 전기 추진 시스템은 적용하고자 하는 대상의 특성에 따라 구성요소가 다르지만 일반적으로 모터, 모터 드라이버, 배터리, 발전기 등으로 구성된다. 이때 배터리가 선박이 운항 할 수 있는 시간과 거리가 가장 중요한 설계 요소라 할 수 있으며, 전기 추진 시스템에서 가장 큰 비중을 차지한다. 주로 사용되는 배터리 종류에는 납축전지(Lead-acid battery), 니켈수소합금전지 (NiMH battery), 지브라전지 (Zebra battery), 리튬이온전지 (Li-ion battery) 등이 있다. 배터리의 종류에 따라 에너지 밀도, 운용 환경, 에너지 효율 등이 모두 다르지만 본 연구에서는 에너지 효율과 에너지 밀도가 뛰어난 리튬이온 전지를 사용하기로 한다. 리튬이온 전지의 안전성과 신뢰성에는 아직 검증이 필요하지만, 에너지 밀도가 높아 널리 사용된다(De Breucker et al., 2009).

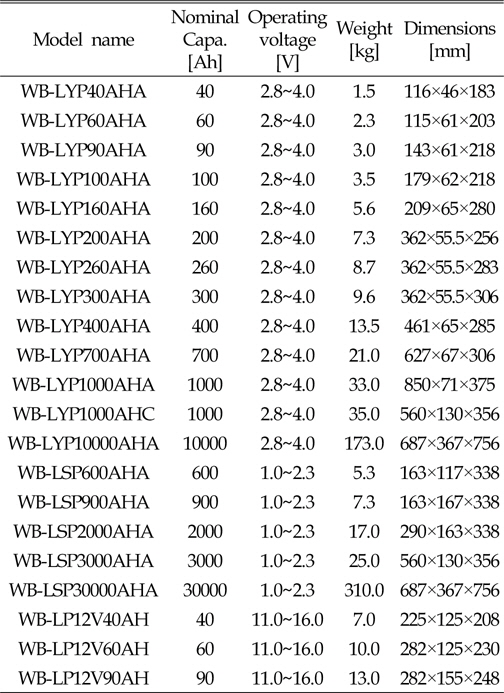

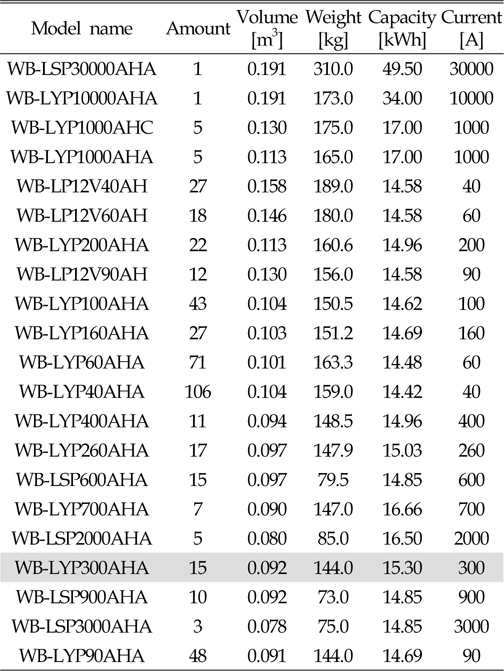

다양한 조합의 배터리 시스템을 설계하기 위하여 시판 중인 상용 리튬이온 배터리 정보를 수집하였으며, 실제로 배터리 팩 단위로 판매되고 있는 중국 Winston社의 상용 리튬이온 배터리 정보를 바탕으로 Table 3과 같이 배터리 팩 데이터베이스를 구성하였다. 이 자료를 바탕으로 배터리 시스템의 다양한 조합을 구성한다.

전기 추진 시스템에서는 배터리 이외에도 디젤 발전기를 이용하여 에너지를 생성한다. 발전기의 구동 시간에 따라 사용가능한 에너지 총량이 달라지기 때문에 발전기의 구동 시간 역시 운항시간을 결정하는 중요한 요소이다. 발전기는 디젤 엔진을 이용하여 구동하기 때문에 발전기를 운영하는 시나리오에 따라 사용되는 연료의 소비량이 결정된다.

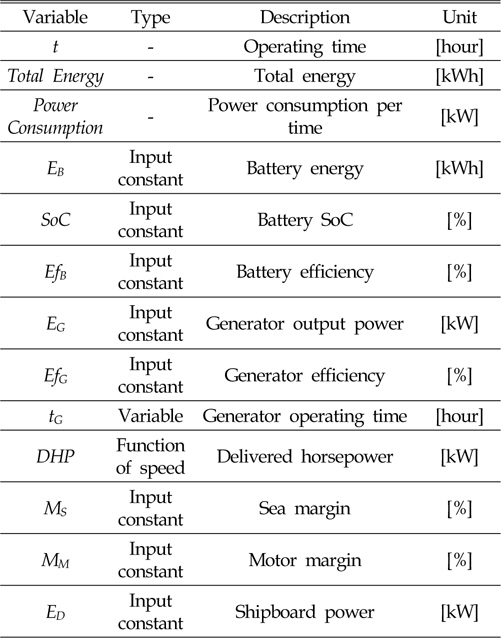

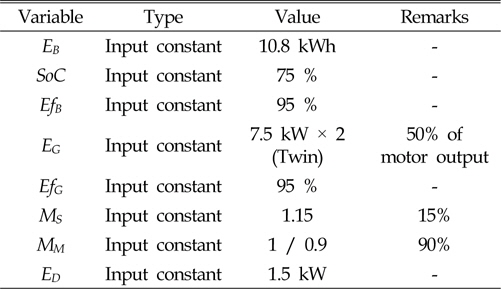

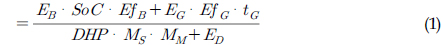

최종적으로는 배터리에 저장된 에너지와 발전기에서 생성된 에너지가 전기 추진 선박에서 사용할 수 있는 총 에너지 량이며, 이를 이용하여 모터를 비롯한 추진 시스템에 에너지를 공급하고 기타 선내 전원에 필요한 에너지를 공급한다. 따라서 총 에너지 량을 단위 시간에 사용하는 에너지로 나누면 전기 추진 선박의 운항시간을 계산 할 수 있다. 전기 추진 선박의 운항시간 계산은 식 (1)과 같이 수행한다. 식 (1)에 포함된 상수와 변수에 대한 자세한 설명은 Table 4와 같다.

본 논문에서 제안하는 프로세스를 이용하여 전기 추진 선박의 운항성능을 추정하기 위해서는 선박의 운항속도와 운항시간 중 발전기 가동 시간을 변수로 입력해야 한다. 운항속도를 입력하면 앞서 입력 받은 속도-전달마력 관계를 이용하여 해당 속도를 내기 위하여 모터에서 소모하는 시간당 에너지 량을 계산 할 수 있다. 전달마력은 실제 프로펠러에 전달되는 마력을 의미하기 때문에 해상 여유치 (Sea margin, MS)와 모터 내부 여유치 (Motor margin, MM)를 고려하여 모터가 소모하는 에너지 량을 산출하였다. 발전기의 가동 시간은 배터리에 저장된 에너지 이외에 운항하는 도중에 생성하는 에너지 량을 결정하기 때문에, 발전기의 가동 시간이 길어질수록 운항시간이 늘어나는 경향을 보인다. 그 밖에 전기 추진 시스템의 사양을 결정하는 상수는 기존의 연구 과제에서 사용된 값이나 통상적으로 사용하는 값으로 입력하였다. 마지막 단계에서 요구 조건을 만족시키지 못하는 결과가 나오면 입력 상수 값을 변경시켜가며 전기 추진 시스템의 설계안을 반복적으로 수정한다.

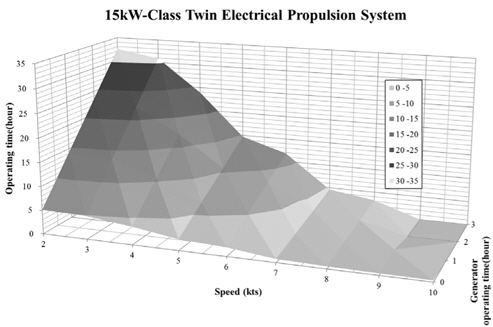

본 연구에서 전기 추진 시스템을 적용한 선박은 선주의 요구사항이 따로 존재하지 않기 때문에 기존 연구 과제의 전기 어선에 탑재된 것과 같은 용량의 모터와 배터리를 입력 값으로 사용하였다. 따라서 모터의 용량은 20kW 모터 2기를 사용하여 총 40kW, 배터리 용량은 14.4kWh으로 하였다. 전기 추진 시스템을 탑재하고자 하는 선박이 쌍동선이므로 Twin 추진 시스템을 적용하는 시나리오에 대하여 속도 및 발전기 운용시간에 따른 운항시간을 도출 하였으며, 각 입력 상수에 입력된 값은 다음 Table 5와 같다.

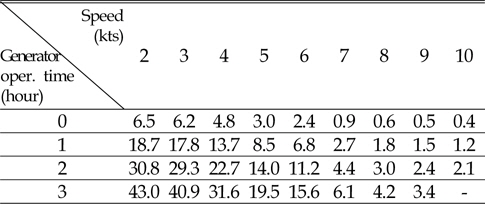

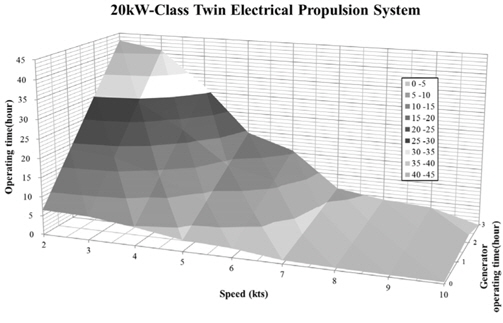

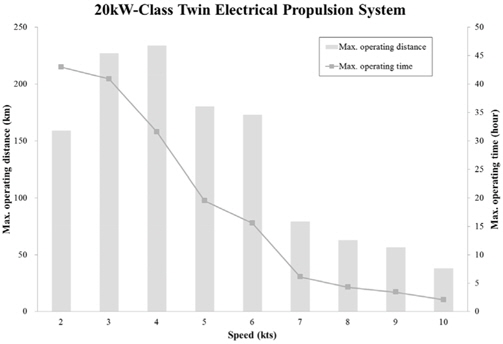

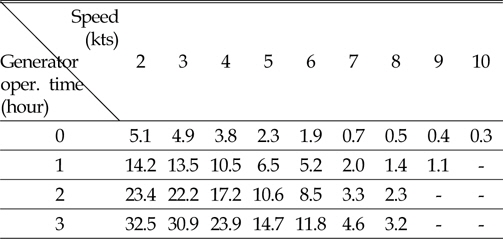

전기 추진 선박은 앞서 언급한 것과 같이 충전이 완료된 상태에서 선박이 운항 할 수 있는 시간(거리)이 중요한 설계 요소이다. 선주가 원하는 목적에 부합하는 시간동안 운항이 가능하도록 초기 설계 단계에서 선박의 운항 가능 시간을 도출하는 것이 본 논문에서 제안하는 운항성능 추정 프로세스의 결과이며, 선박의 운항속도와 발전기 가동 시간을 변수로 하여 운항시간을 도출한다. 또한 모터의 출력은 최대 속도에서 필요한 출력보다 큰 출력을 낼 수 있어야 하며, 발전기의 가동시간은 운항시간보다 작아야하는 제약조건이 있다. 운항속도와 발전기 가동 시간을 변수로 하여 대상 선박의 운항시간을 도출한 결과는 Table 6과 Fig. 5와 같다.

운항속도는 모형시험 결과가 존재하는 2.0knots에서 10.0knots로 제한하였다. 일반적으로 10kW 급 발전기는 부하가 90%일때 1시간에 6.6L의 연료를 소모한다고 알려져 있기 때문에 대상 선박의 크기와 발전기를 가동하는데 필요한 연료의 양(최대 50L로 가정)을 고려하여 발전기 가동시간은 최대 3시간으로 한정하여 계산을 수행하였다. 운항속도가 10knots 이상인 경우에는 추진에 필요한 에너지 량이 크게 증가하여 사용할 수 있는 에너지량 보다 시간당 소모되는 에너지 량이 크기 때문에 운항시간을 계산 할 수 없다. Fig. 6은 계산 결과를 바탕으로 대상 선박이 운항할 수 있는 최대 거리와 최대 시간을 도식화한 결과이다. 일반적으로 운항 속도가 증가할수록 선체에 작용하는 저항이 급격하게 증가하기 때문에 운항 가능 시간은 점차 줄어드는 경향을 보인다. 다만 운항 가능한 거리는 점차 증가하다가 다시 감소하는 경향을 보인다. 따라서 동일한 속도로 운항한다고 가정한다면, 운항 할 수 있는 거리가 최대인 4knots로 운항하는 것이 가장 경제적이라 할 수 있다.

배터리 시스템은 입력 받은 배터리 용량인 14.4kWh을 만족하는 다양한 연결 조합 중에서 차지하는 부피, 무게, 직렬연결 시 흐르는 전류 등을 고려하여 결정하였다. 최종적으로 WB-LYP300-AHA 모델 15개를 직렬로 연결하여 배터리 시스템을 구성하도록 하였으며, 이 조합이 다른 조합에 비하여 차지하는 부피가 작고 비교적 가벼우며 직렬연결 시 낮은 전류가 흐르는 것으로 확인되었다. 자세한 정보는 Table 7과 같다.

추진 시스템을 구성하는 모터의 최대 출력은 속도-전달마력 곡선을 이용하여 산출한 최대 속도에서 필요한 출력에 MS와 MM을 고려하여 모터가 실제로 소모하는 최대 출력보다 큰 값으로 결정해야 한다. 현재 대상 선박에서 필요로 하는 최대 출력 값은 운항속도가 10knots 일 때 22.02kW이다. 이는 20kW급 모터 2기가 탑재된 현재 상황에서 충분히 구현 가능하며, 여유치가 많기 때문에 불필요하게 큰 모터가 사용된 것으로 볼 수 있다. 따라서 모터의 출력을 감소시켜 추진 시스템을 변경하여 효율을 높이고자 하였으며, 일반적으로 판매되는 모터의 용량을 고려하여 기존의 경우보다 최대 출력을 15% 감소시킨 15kW급 모터 2기를 적용하였다. 발전기의 발전 용량과 배터리의 용량도 Table 8과 같이 기존의 경우보다 15% 감소시킨 값을 입력하여 위의 운항시간 계산 과정을 재수행 하였다. 운항시간 계산을 재수행한 결과는 Table 9와 같다. 이때 앞서 수행한 것과 마찬가지로 발전기를 작동시키는데 필요한 연료의 양을 고려하여 발전기의 최대 사용 시간을 3시간으로 제한하였다.

Fig. 7, 8을 보면 전체적인 결과는 앞서 수행한 20kW급 모터를 탑재하였을 때와 유사한 경향을 나타내는 것을 확인 할 수 있다. 추진 시스템을 구성하는 발전기, 모터 등의 무게는 각각의 용량이 줄어듦에 따라 감소하였으며, 전기 시스템을 구성하는 배터리의 무게 역시 기존의 경우에 비하여 25% 이상 감소한 것을 확인 할 수 있다. 추진 시스템을 15kW 급 모터 2기로 수정하더라도 대상 선박이 필요로 하는 최대 출력인 22.02kW를 낼 수 있기 때문에 대상 선박에는 20kW급 2기를 탑재하는 것 보다는 15kW 급 2기를 탑재하는 것이 합리적이라고 판단 할 수 있다. 또한 Fig. 8에 따르면 이전의 결과와 같이 동일한 연료를 이용하여 최대한 먼 거리를 운항하기 위해서는 운항 속도를 4knots로 하는 것이 경제적이라는 것을 확인 할 수 있다. 이처럼 전기 추진 시스템 운항성능 추정 프로세스를 적용하면 대상 선박의 운항 시나리오에 맞는 전기 추진 시스템 구성요소의 다양한 정보를 설계 및 확인 할 수 있다. Table 10은 최종적으로 결정된 전기 추진 시스템의 상세 설계 결과를 보이고 있다.

5. 결 론

본 논문에서는 전기 추진 선박의 모형시험 결과를 바탕으로 초기 설계 단계에서 선주의 요구사항을 만족하는 운항 시나리오와 구성요소의 상세 사항을 도출하는 프로세스를 제안하였다. 전기 추진 선박은 보유하고 있는 에너지로 운항 할 수 있는 운항거리 또는 운항시간이 매우 중요한 설계 요소임에도 불구하고 선형 설계 과정과 전기 시스템 설계 과정이 동시에 진행되기 때문에 초기 설계 과정에서 이를 결정하기가 매우 어렵다. 또한 우리나라에서는 전기 추진 선박을 건조하거나 연구한 실적이 거의 없기 때문에 이를 추정하기도 어렵다.

따라서 본 논문에서 제안한 전기 추진 선박의 운항성능 추정 프로세스는 선주의 개략적인 요구조건을 바탕으로 전기 추진 선박의 초기 설계 가이드라인을 제시하는 것을 목적으로 한다. 최종적으로 도출된 운항 시나리오는 전기 추진 선박이 보유하고 있는 에너지 량과 대상 선박의 저항성능 정보를 바탕으로 운항 속도와 발전기 운용 방안에 따른 운항 가능 시간을 나타낸다. 제안한 프로세스를 검증하기 위하여 모형시험 결과와 시운전 자료가 있는 배수량 2.5 톤급 쌍동형 어선에 해당 프로세스를 적용하여 운항속도 및 발전기 사용시간에 따른 운항 가능 거리, 경제적인 운항속도, 그리고 구성요소의 상세 사항을 도출하였다. 그 결과 기존에 탑재된 전기 추진 시스템의 운항성능을 평가하고 보다 효율적인 시스템을 설계할 수 있었다. 향후 본 논문에서 제안한 프로세스를 통해 전기 추진 선박의 초기 설계 단계에서 운항 시나리오에 알맞은 전기 추진 시스템 구성요소의 상세 사항을 결정하는 가이드라인으로 활용 할 수 있을 것으로 기대한다.

Acknowledgements

본 연구는 지식경제부 산업원천기술개발사업 "20ft~40ft급 세일요트 엔지니어링 통합관리 및 핵심부품 생산 기술 개발" 과제 (과제번호:10039986)와 "운항비 20% 절감을 위한 40kW급 전기추진시스템 탑재 30ft급 레저선박 개발" 과제(과제번호:10042799)의 지원으로 수행되었습니다.

References

De Breucker, S., Peeters, E., Driesen, J., 2009, Possible applications of Plug-in Hybrid Electric Ships. Electric Ship Technologies Symposium 2009, 310-317.

De Breucker S., Peeters E., Driesen J.. Possible applications of Plug-in Hybrid Electric Ships In : Electric Ship Technologies Symposium 2009; 2009. p. 310–317.Gao, Y., Chen, L., Ehsani, M., 1999, Investigation of the Effectiveness of Regenerative Braking for EV and HEV. SAE transactions, 108(2), 3184-3190.

Gao Y., Chen L., Ehsani M.. Investigation of the Effectiveness of Regenerative Braking for EV and HEV. SAE transactions 1999;108(2):3184–3190.Hideki, Y., Hiroaki, M., Aiichiro, S., 2011, Energy Saving Technology of the Diesel-Electric Propulsion System for Japanese Coastal Vessels. IHI Engineering Review, 44(1), 12-16.

Hideki Y., Hiroaki M., Aiichiro S.. Energy Saving Technology of the Diesel-Electric Propulsion System for Japanese Coastal Vessels. IHI Engineering Review 2011;44(1):12–16.Jeong, U.C., Park, R.S., 2011, A Study on Hull Form Development for Catamaran Type Electric Propulsion Fishing Boat using Model Test. Journal of Korean Society of Mechanical Technology, 13(4), 63-69.

Jeong U.C., Park R.S.. A Study on Hull Form Development for Catamaran Type Electric Propulsion Fishing Boat using Model Test. Journal of Korean Society of Mechanical Technology 2011;13(4):63–69.Jeong, U.C., Park, J.W., Kim, K.S., 2008, Hull Form Development of 32-ft Class Leisure Boat by Statistical Analysis of Actual Ships. Journal of Ocean Engineering and Technology, 22(3), 58-63.

Jeong U.C., Park J.W., Kim K.S.. Hull Form Development of 32-ft Class Leisure Boat by Statistical Analysis of Actual Ships. Journal of Ocean Engineering and Technology 2008;22(3):58–63.Kim, H.S., Jeong, U.C., 2010, A Study on the Flow Characteristics between two Hull Forms of Catamaran Leisure Boat. Journal of Korean Society of Mechanical Technology, 12(1), 1-6.

Kim H.S., Jeong U.C.. A Study on the Flow Characteristics between two Hull Forms of Catamaran Leisure Boat. Journal of Korean Society of Mechanical Technology 2010;12(1):1–6.Mattsson, M., Thordsson, J., 2010, Marine Hybrid Electric Powertrain - Analysis of Hybrid Features and Simulation of Fuel Consumption for Vessels up to 40 m, Master of Science Thesis in the Master Degree Program. Automotive Engineering, Chalmers University of Technology, Sweden.

Mattsson M., Thordsson J.. Marine Hybrid Electric Powertrain - Analysis of Hybrid Features and Simulation of Fuel Consumption for Vessels up to 40 m, Master of Science Thesis in the Master Degree Program Automotive Engineering, Chalmers University of Technology; Sweden: 2010.McCoy, T. J., 2011, Electric Ships Office Overview, US Navy League Sea-Air-Space Exposition, 11-13 April, 2011.

McCoy T. J.. Electric Ships Office Overview In : US Navy League Sea-Air-Space Exposition; 11-13 April, 2011; 2011.Nikolic, Z.M., Miljanic, P.N., 2006, Nikola Tesla and Electric Drive for Battle Ships. 6th International symposium Nikola Tesla, October 18-20, Belgrade, Serbia.

Nikolic Z.M., Miljanic P.N.. Nikola Tesla and Electric Drive for Battle Ships In : 6th International symposium Nikola Tesla; October 18-20; Belgrade, Serbia; 2006.O'Rourke, R., 2000, Electric-Drive Propulsion for U.S. Navy Ships: Background and Issues for Congress. CRS Report for Congress.

O'Rourke R.. Electric-Drive Propulsion for U.S In : Navy Ships: Background and Issues for Congress. CRS Report for Congress; 2000.Park, C.H., Shim, S.M., Jo, H.J., 2009, Prediction of Effective Horsepower for G/T 4 ton Class Coast Fishing Boat Using Statistical Analysis. Journal of Ocean Engineering and Technology, 23(6), 71-76.

Park C.H., Shim S.M., Jo H.J.. Prediction of Effective Horsepower for G/T 4 ton Class Coast Fishing Boat Using Statistical Analysis. Journal of Ocean Engineering and Technology 2009;23(6):71–76.Rahim, M.A., Ikeda, N., 2005, Super Eco-Ship―A Human and Environmental Friendly Ship. ClassNK Magazine.

Rahim M.A., Ikeda N.. Super Eco-Ship―A Human and Environmental Friendly Ship. ClassNK Magazine 2005;