Ando, K., Ikeda, T., Sato, S., Yao, F., Kobayasi, A.. (A Preliminary Study on Crack Healing Behavior of Si3N4/ SiC Composite Cermiacs, Fatigue & Fracture of Engineering Materials & Structures, 1998). 21, 119-122.

Giancarli, L., Bonal, J.P., Caso, A., Marois, G. Le., Morley, N.B., Salavy, J.F.. (Design Requirements for SiC:SiC Composites Structural Material in Fusion Power Reactor Blankets, Fusion Engineering and Design, 1998). 41, 65-171.

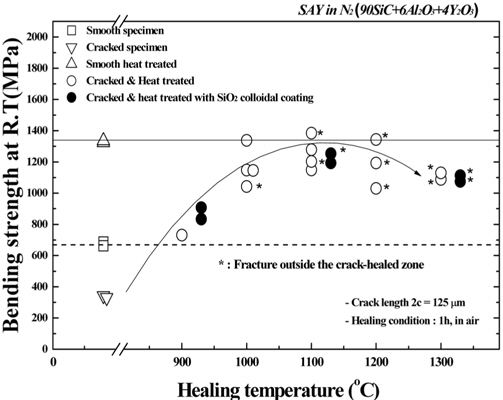

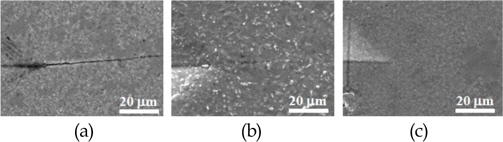

Lee, S.K., Ishida, W., Lee, S.Y., Nam, K.W., Ando, K.. (Crackhealing Behavior and Resultant Strength Poperties of Silicon Carbide Ceramic, Journal of the European Ceramic Society, 2005). 25, 569-576 10.1016/j.jeurceramsoc.2004.01.021.

Nam, K.W., Lee, K.C., Kohyama, A.. (A Feasibility Study on the Application of Ultrasonic Method for Surface Crack Detection of SiC/SiC Composite Ceramics, KSNT, 2009). 29, 479-484.

Nam, K.W., Kim, J.S.. (Critical Crack Size of Healing Possibility of SiC Ceramics, Materials Science and Engineering A, 2010). 527, 3236-3239 10.1016/j.msea.2010.02.004.

Nam, K.W., Kim, J.S., Park, S.W.. (The High Temperature Strength of SiC Ceramics Based on SiO2 Nanocolloidal Employed, Materials Science and Engineering A, 2010). 527, 5400-5404 10.1016/j.msea.2010.05.055.

Nam, K.W., Kim, J.S., Park, S.W.. (Crack-Healing Behavior and Bending Strength Properties of SiC Ceramics Based on the Type of Additive SiO2 Employed, International Journal of Modern Physics B, 2010). 24, 2869-2874 10.1142/S0217979210065775.

Nam, K.W., Kim, J.W., Hinoki, T., Kohyama, A., Murai, J., Murakami, T.. (Application of Untrasonic Inspection to Characterization of Advanced SiC/SiC Composites, Journal of Nuclear Materials, 2011). 417, 353-355 10.1016/j.jnucmat.2010.12.076.

Nam, K.W., Moon, C.K., Seo, I.S.. (A Fundamental Study for the Crack Healing of SiC Ceramics and SiCf/ SiC Composite Ceramics, Journal of Ceramic Processing Research, 2011). 12, 646-649.

Raffray, A.R., Jones, R., Aeill, G., Billone, C., Giancarli, L., Golfer, H., Hasegawa, A., Katoh, Y., Kohyama, A., Nishio, S., Riccardi, B., Tillack, M.S.. (Design and Material Issues for High Performance SiCf/SiC-based Fusion Cower Cores, Fusion Eng. Des., 2001). 55, 55-95 10.1016/S0920-3796(01)00181-8.

Saddow, S.E., Agarwal, A.. (Advances in Silicon Carbide Processing and Applications Artech House, Inc, Boston: 2004.

Sembokuya, H., Kubouchi, M., Oshida, Y., Tsuda, K.. (Corrosion Behavior of Alumina or Silicon Carbide Filled Epoxy Resin Immersed in Alkaline Solution", Journal of Network Polymer (Japan), 2002). 23, 72-80.

Snead, L.L., Jones, R.H., Kohyama, A., Fenici, P.. (Status of Silicon Carbide Composites for fFsion, J. Nucl. Mater., 1996). 233-237, 26-36 10.1016/S0022-3115(96)00318-2.

Sydow, U., Schneider, M., Herrmann, M., Kleebe, H.J., Michaelis, A.. (Electrochemical Corrosion of Silicon Carbide Ceramics. Pt.1: Electrochemical Investigation of Sintered Silicon Carbide (SSiC), Materials and Corrosion, 2010). 61, S.657-664.

Takahashi, K., Uchiide, K., Kimura, Y., Nakao, W., Ando, K.. (Threshold Stress for Crack Healing of Mullite Reinforced by SiC Whiskers and SiC Particles and Resultant Fatigue Strength at the Healing Temperature, J. Am. Ceram. Soc., 2007). 90, 2159-2164 10.1111/j.1551-2916.2007.01726.x.