독립형 액화가스 저장탱크의 BOG 발생에 대한 실험적 분석

Experimental Analysis of Boil-Off Gas Occurrence in Independent Liquefied Gas Storage Tank

Article information

Trans Abstract

With the tightening of environmental regulations (i.e., IMO Tier III), natural gas (NG) has been spotlighted as an eco-friendly fuel with few air pollutants other than nitrogen oxides (NOx) and sulfur oxides (SOx). For reasons of economic efficiency, it is mainly stored and transported in a liquid state at -163 °C, which is a cryogenic temperature, using a liquefied gas storage tank. Accordingly, it is necessary to reduce the boil-off gas (BOG) occurrence due to the heat flow according to the temperature difference between the inside and outside of the storage tank. Therefore, in this study, a BOG measurement test on an independent-type storage tank made up of SUS304L was carried out. The test results showed the tendency for BOG occurrence according to the temperature under different filling ratios.

1. 서 론

IMO(International Maritime Organization)는 발틱해, 북해, 미국의 일부 해역에 2012년부터 배출가스 통제구역(ECA, Emission control area)을 설정하여 중유(HFO, Heavy fuel oil)보다 황함유량이 적은 청정연료를 사용하도록 규제하였다. 선박에서 배출되는 질소산화물(NOx)에 대해 TierⅡ 단계에서 제시되었던 수준보다 총량 대비 75% 감축을 요구하는 TierⅢ 규제를 시행하며, 향후 온실가스 배출량을 2015년 기준으로 2020년까지 20%, 2050년까지 50% 감축을 목표로 한다. 또한 신조선에는 에너지효율설계지수(EEDI, Energy efficiency design index)에 대한 규정을 준수한 선박만을 건조 운용하도록 규제를 강화하는 등의(Kim and Chun, 2014) 총괄적 오염물질저감, 온실가스 감축을 위한 선박배출가스 기준이 점차적으로 강화되고 있다.

선박의 주요 오염배출 원인은 추진제로 사용하는 벙커 C-유로 알려져 있으며, 이러한 대비책으로 천연가스(NG, Natural gas), 수소 등과 같은 친환경 에너지에 대한 관심이 증대되고 있다. 이러한 친환경 에너지는 상온에서 기체 상태로 존재하기 때문에 부피효율을 고려하여 액화시켜 극저온 용기에 저장하여 운송해야 한다.

극저온 액체화물을 운송하는 선박에 적용 가능한 탱크의 종류는 통합형 탱크인 멤브레인(Membrane)타입과 독립형인 IMO A, B, C type으로 분류할 수 있다(IMO, 2010). 독립형 탱크인 IMO A, B type 탱크인 경우 탱크 내부에 강도 부재가 설치되어 슬로싱 하중에 강하며, 액체화물의 누설을 방지하고자 2차 방벽을 가지나 별도의 자연기화가스(BOG, Boil-off gas) 처리장치가 필요하다.

이 두 타입 모두 탱크 외벽이 상온환경에 접하고 있기 때문에 점검 및 보수가 용이하다는 장점을 가진다(Tamura et al., 2013). C type의 경우 내부압력에 대한 저항성이 우수한 형상을 갖춘 압력용기의 개념으로 설계되어 높은 탱크 내부압력에 의하여 별도의 BOG 처리장치가 필요하지 않지만, 공간 효율성이 떨어져 장거리 운항을 하는 대형선의 경우 적용이 어려워 소형연료 저장탱크에 사용되기에 적합하다(Kim et al., 2012).

이때, 소형 독립형 액화가스 저장탱크는 대형 독립형 액화가스 저장탱크에 비해 상대적으로 부피대비 표면적이 크며, 이로 인한 외부 온도의 열전달율이 높아서 BOG 발생량이 급격히 증가한다. 따라서 대형 독립형 액화가스 저장탱크 뿐만 아니라 소형 독립형 액화가스 저장탱크 등에 대한 BOG 연구 및 BOG 발생을 감소시키기 위한 연구가 필수적으로 요구된다. 또한 BOG 발생 측정에 대한 확실한 방법이나 연구가 구축 되어있지 않은 현 상황에서 초석 연구로 극저온 용기의 적재 높이 별 온도 구배에 따른 분석에 관한 연구가 수행되어져야 한다.

BOG 발생에 관하여 특정 적재 높이마다 온도를 측정하여 그 지점에서의 열 유출입량을 계산한 연구는 수행된 바가 있다(Lin et al., 2018). 하지만, 본 연구에서는 단열이 없는 극저온 용기의 BOG 발생 여부와 높이 별 온도 구배에 따른 BOG 분석에 대해 상평형 다이어그램을 기반으로 적재율마다 BOG 발생 시간을 예측하고, BOG 경향성을 분석 하였다.

본 실험에서 사용하는 극저온 액체는 액화천연가스의 폭발에 대한 위험성을 고려해 대체물질인 액화질소(LN2)를 사용하여 실험을 수행하였다(Jeong et al., 2008).

2. 실 험

2.1 실험 대상 및 장비

본 연구의 실험용 독립형 액화가스 저장탱크 형태는 C type 탱크의 형상을 고려하여 두 개의 경판과 양쪽 끝에 실린더 형상을 가진 동판으로 제작하였으며, 액화가스 저장탱크의 제작에 사용한 판재는 SUS304L이다. 제작 과정 중 동판과 경판으로 나뉜 탱크를 접합하기 위해 특수용접인 아르곤 용접을 사용하였고 압력용기제작기준과 안전기준 및 검사기준에 따라 압력용기 제작 후, 설계압력보다 더 높은 압력에서 실험을 진행하였다. 액화가스 저장탱크는 운송수단으로 활용하기 위한 저장용기(Birmingham et al., 1957) 또는 어선에서 사용되는 저온보존 용기(Caffey and Tiersch, 2000)까지 액화질소나 액화수소 등 소형 극저온 저장탱크의 용도와 크기가 다양하다. 본 연구에서는 10ton 소형선박 실적선 적용을 위해 IMO C-type Mock-up 탱크로 용적을 0.1328m3로 선정하였다. 그 치수는 Table 1에 나타내었으며, 모식도와 실제 실험에 사용된 탱크는 Fig. 1에 (a)와 (b)로 나타내었다. 압력용기에 3개의 밸브가 설치되며, 압력 계기판(Pressure gauge)에 연결된 밸브를 통하여 LN2 가스가 주입된다. LN2 가스가 98% 주입될 때, 적재율 98% 높이에 위치한 Check Valve의 연결 관을 통해 98% 적재율에 대한 확인이 가능하다. BOG발생으로 인한 설계압력이 초과되거나 미만이 되었을 때 Gate Valve를 통하여 설계 압력이 유지 된다. 설계 압력은 가압탱크를 사용하기 때문에 3-10bar(300-1,000kPa)범위를 사용할 수 있는데(IGU, 2015), 본 연구에서는 구조적 안정성을 고려하여 IMO Code에서 제시된 설계압력인 4.5bar(450kPa)를 기준으로 더 높은 압력인 5bar(500kPa)로 실험을 진행하였다(Senjanović, 2005).

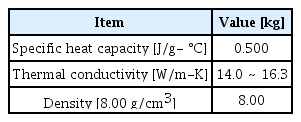

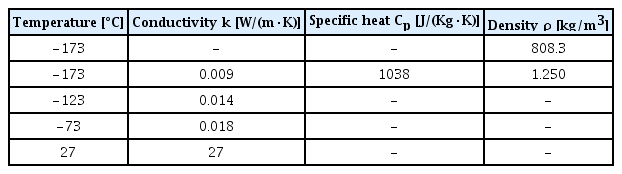

탱크 내부의 압력은 압력 계기판을 통해 확인되고 압력조절 밸브로 이를 조절한다. 저장탱크를 구성하는 재료인 SUS304L의 물성치는 Table 2에서 나타낸다. 또한 실험에 사용될 온도별 기체상태의 질소 및 액화질소 물성치를 Table 3에서 나타내었다. 열전대를 용접할 경우, 주변 온도가 아닌 대상 구조물의 온도를 정확히 측정할 수 있다(Liang and Yuan, 2008). 이를 통해 완벽한 접합 형성을 위해 Fig. 2(d)의 열전대 용접기를 이용하여 극저온 환경에서 주로 사용되는 T-type 열전대(Lebioda and Rymaszewski, 2015)를 Fig. 2(b)와 같이 용접하였다. 그리고 DAQ(Data acquisition)와 PC를 이용하여 시간에 따른 온도 데이터를 취득하였다.

Thermal properties of SUS304L (Peckner and Bernstein, 1977)

Thermal properties of nitrogen (Rohsenow et al., 1985)

2.2 실험 조건 및 절차

본 연구의 실험에서는 탱크가 고정되어있기 때문에 탱크 내부의 유체 유동에 따라서 슬로싱 하중으로 인한 하중은 무시하였다.

LN2의 주입 적재율에 대하여 LNG(Liquefied natural gas) 연료가스 또는 저인화점을 가지는 기타연료를 사용하는 선박에 대한 국제 안전기준 IGF code(International code of safety for ships using gases or other low-flashpoint fuels)에서는 저장 탱크의 내부 화물량은 98%까지 적재하여 출항한다고 정의하고 있으며, 이에 따라 본 실험에서는 LN2의 주입 적재율을 98%로 설정하였다(MSC, 2015).

BOG 발생을 측정하기 위한 방법으로 Fig. 3에서 보듯이 탱크 외벽의 특정 위치마다 20% 등 간격으로 열전대를 부착하였다. 또한 탱크의 압력은 압력 조절 밸브를 통해 내부 압력이 일정하게 유지하였으며, 실험 시 압력은 5bar로 유지하였다. DAQ를 통해 측정하고자 하는 정보를 PC에서 가시적으로 추출할 수 있다. Fig. 4와 같이 열전대를 부착한 탱크는 가급적 외부 환경의 영향을 받지 않도록 밀폐된 공간에 배치하였다.

대형 탱크의 경우 내부에 LN2를 적재한도 98%까지 충전 이후 BOG 발생량이 안정 상태에 돌입한 뒤 실험을 수행하지만(Kang et al,. 2018) 본 연구의 탱크에 대해서는 관련된 연구가 부족하여 LN2의 주입부터 각 적재율에 부착된 열전대를 통해 데이터를 추출하였다.

2.3 분석 방법

LN2는 -192ºC에서 존재하며, 탱크 내부로 주입 할 시 급격히 온도가 저하된다. 이러한 온도 저하에 의한 재료의 열 수축을 방지하기 위해서 Cool down이 필요하다. 이 과정 중에 C type 탱크의 내⋅외부의 온도차로 인한 SUS304L의 열전도, LN2의 열복사와 같은 열 발생 메커니즘이 발생한다.

열전대를 통한 계측 온도와 설계 압력에 따라 Fig. 5에서 나타난 질소의 전형적인 상평형 다이어그램을 통하여 물리적 상태를 확인하였다(Park et al., 2014).

The typical temperature-pressure phase diagram for nitrogen (Fracz et al., 2017)

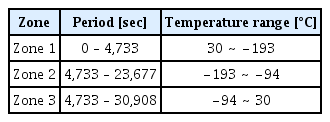

또한, 본 연구에서는 Cool down 과정을 Zone 1로, 이후의 과정을 Zone 2와 Zone 3으로 Table 4와 같이 분류하였다. Cool down 과정은 4,733초 동안 진행되었으며 설계 압력에 도달한 상태에서 실험을 진행하였다. 제안한 각 과정을 고려하여 데이터를 분석하였다.

3. 실험 결과 토의 및 결론

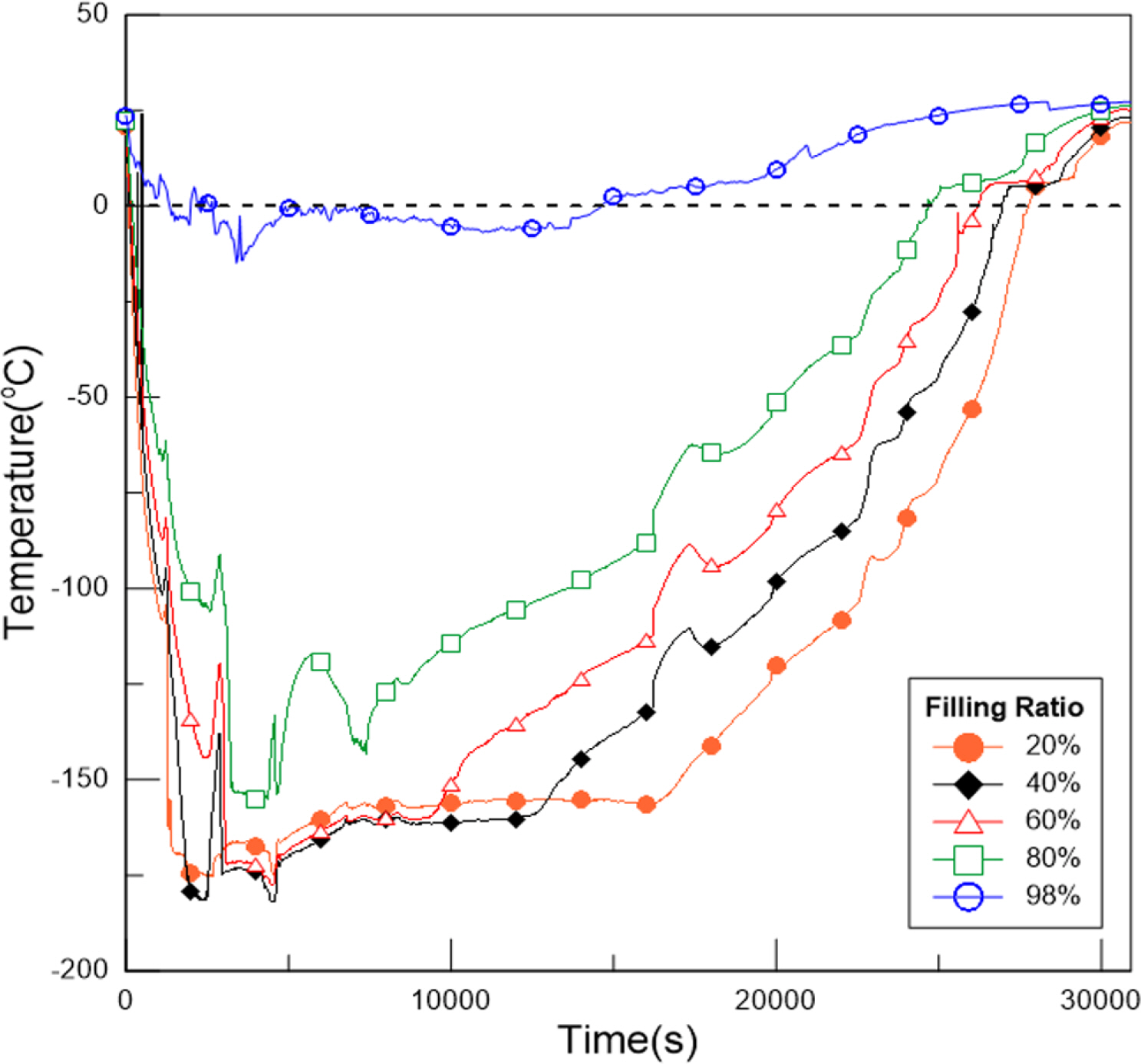

본 실험에서의 계측 시간 및 계측 시 외부 환경 변수인 주변온도 및 습도를 Table 5에 나타내었으며, 본 연구에서의 실험을 통하여 추출된 경판과 동판의 온도 분포는 Figs. 6-7에 나타내었다. 실험 결과, LN2를 독립형 액화가스 저장탱크에 98% 적재 후 전량 기화되었을 때의 시간은 7시간 30분이다. 이러한 결과에 대한 분석 내용은 아래에 상세히 기술하였다.

(1) BOG 발생에 따른 적재 높이 별 온도 구배 분석

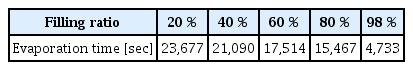

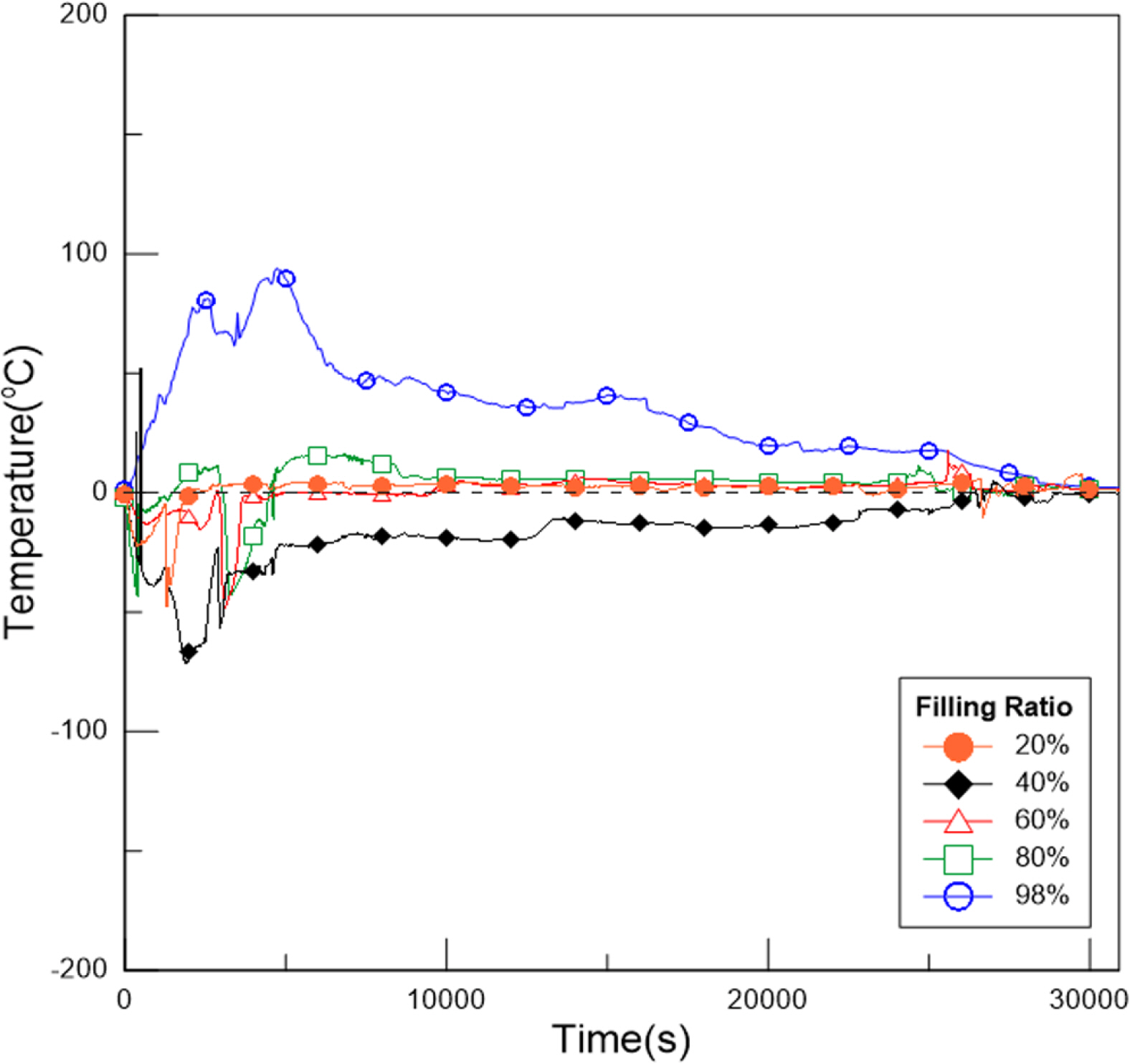

온도 구배 분석 시간 범위는 약 8시간 30분으로 LN2가 전량 기화되는 시간 동안으로 하였다. 각 적재율에서의 최저온도일 때 물리적 상태를 확인하였다. Table 6에서 탱크 내부 높이별 작용하는 압력은 LN2의 정수압과 설계압력의 합으로 나타내었으며, 정수압은 굉장히 미소하여 전체 압력에서는 큰 영향을 미치지 않았다. 설계압력에 따른 내부 온도를 비교 해 본 결과, Cool down 후, 98% 높이에서의 최저 온도는 약 -94ºC로 압력-온도 선도에 따라 초임계상태로 정의된다. 따라서 이 시점의 LN2는 기체와 액체가 공존하는 상태이며, 해당 온도에 도달할 시 기화가 발생하는 구간으로 가정하였다. 이에 따라 20%, 40%, 60%, 80% 높이에서 물리적 상태가 액체임을 알 수 있었다. Table 7에서 -94ºC 시점을 기준으로 각 적재율 별 온도 도달 시점을 확인하였다. Zone 2에서 표시 된 것처럼 각 적재율의 높이들에서 LN2가 기화되는 시점을 Fig. 8에 나타내었다.

BOG 발생 후 각 적재율에서의 온도 구배에 대한 경향성 분석을 할 수 있었다. Zone 3에 진입하는 시간은 일정 간격으로 확인되나, 온도 증가 경사는 낮은 적재율 일수록 급격한 변화를 가졌다. 이는 낮은 Filing ratio 일수록 큰 BOG 대류가 생기고 유동물질에 대한 속도도 빨라져 탱크 외부와 내부의 열전달이 많이 발생하게 된다(Lebioda and Rymaszewski, 2015).

이에 따라 적재율이 낮을수록 LN2가 기화되는 BOG 발생량의 급격한 증가를 예상할 수 있다.

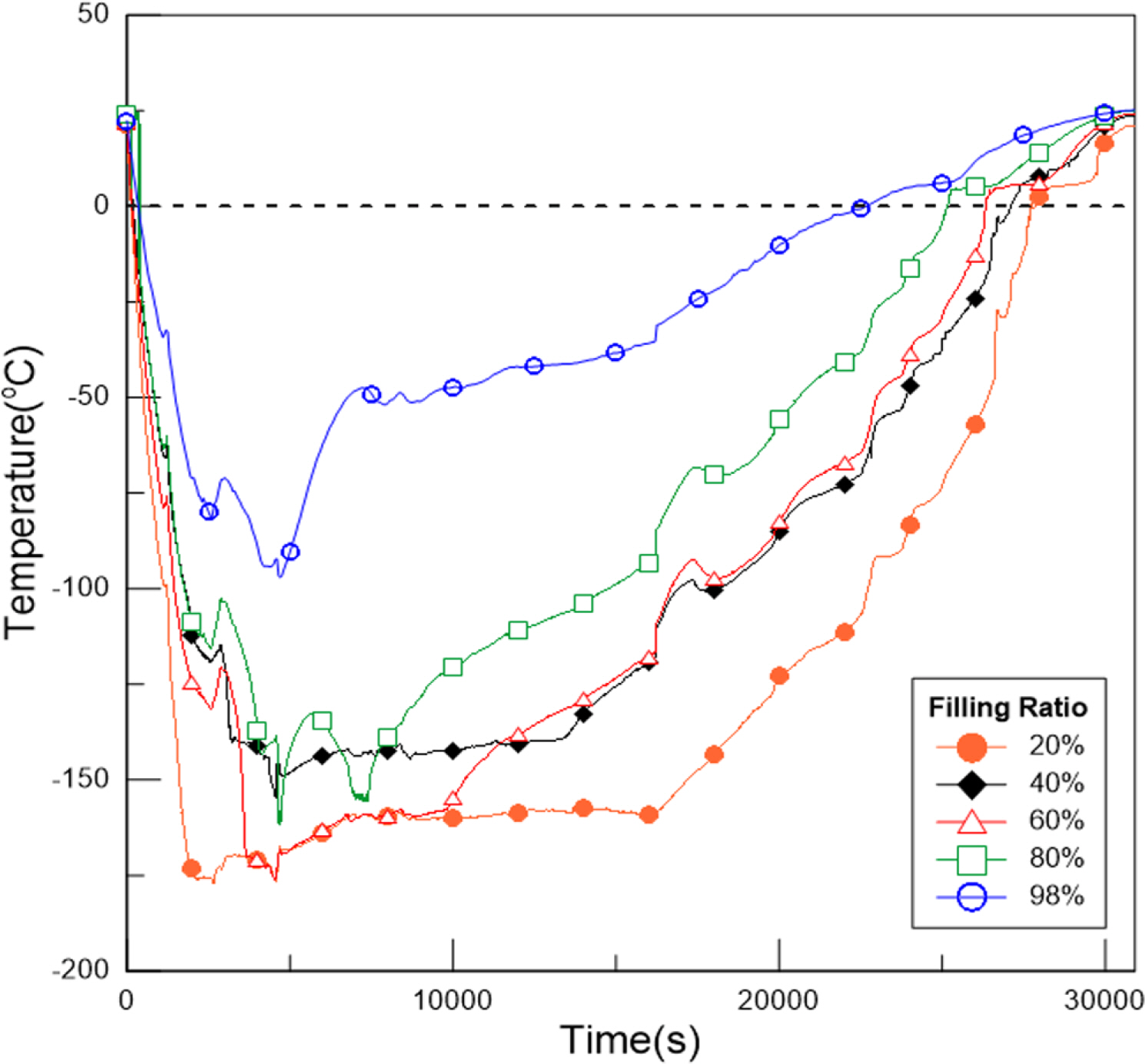

(2) 경판과 동판의 BOG 발생에 따른 온도 분포 비교

Fig. 4와 같이 경판과 동판에 각각 열전대를 부착하여 위치에 따른 온도 분포를 확인해보았다. 실험 결과 20%, 40%, 60%, 80%에선 차이가 그리 크지 않았고 유사한 경향을 보임을 알 수 있었다. 하지만 98%에서는 경판과 동판의 온도 분포가 다소 큰 차이를 보였다. 그 이유는 경판의 열전대 위치가 LN2 주입 밸브 가까이에 위치해 있기 때문에 동판에 비해 저온이었고 이는 기체와 액체가 공존하는 초임계상태가 된다. 하지만 경판에 부착된 열전대의 데이터를 분석한 결과, 주입밸브에서 주입된 LN2가 상부에 있는 질소가스와 함께 탱크 내부에서 순환하게 된다. 이때 압력 조절 밸브 가까이에 위치한 동판의 98%에서 기화 되어 나가는 질소의 영향으로 온도가 저온으로 내려가기에 어려움이 있었다. 따라서 Fig. 9와 같은 온도 차이 구배가 나타남을 알 수 있다.

4. 결 론

본 연구에서는 독립형 액화가스 저장탱크를 대상으로 BOG 측정 실험을 통해 BOG발생에 따른 온도 구배에 대한 경향성 분석을 진행하였으며 아래와 같이 정리하였다.

(1) BOG 발생에 따른 온도 구배 분석

LN2가 주입됨에 따라 탱크 내부 온도가 저하되고, 이와 함께 독립형 액화가스 저장탱크에 열 수축이 발생한다. 이에 의한 구조적 안전성을 위해 Cool Down 과정을 4,773초 동안 진행하였으며, Cool down 진행 후에 98% 적재율 높이에서 설계압력 5bar, 최저온도 약 -94도로 초임계상태에 있음을 확인할 수 있었다. 이를 기준으로 20%, 40%, 60%, 80%에서 기화 시점의 시간을 확인해본 결과, 낮은 적재율에서 BOG가 발생하기까지 많은 시간이 소요됨을 실험을 통해 그 경향성을 확인 할 수 있었다.

(2) 낮은 적재율에서의 BOG 발생 경향성 분석

적재율이 낮을수록 온도 구배 기울기 경사가 증가된다는 실험 데이터를 통해 낮은 적재율에서 탱크 내부와 외부의 열전달이 많고 BOG 발생량이 급격하게 증가된다는 것을 확인할 수 있었다. 또한 낮은 적재율에서 BOG 대류가 강하게 일어난다는 사실도 확인할 수 있었다.

(3) 경판과 동판의 BOG 발생에 따른 온도 분포 비교

경판과 동판에 부착한 열전대에서 추출한 데이터를 분석한 결과, Cool Down 구간에서 갑작스런 LN2가 N2로 기화하는 BOG 발생에 따른 다상유동과 상변화에 따른 증발, 그리고 액화질소와 질소가스 그리고 SUS304L의 전도 열전달 등 복잡한 열전달 메커니즘 발생을 통해 적재율 98%에서 큰 온도차이 구배가 나타난다는 것을 확인할 수 있었다. 이와 같이 본 논문에서는 적재율마다 BOG 발생 시간을 예측하고, BOG 경향성을 분석하였다.

본 실험에 사용한 독립형 액화가스 저장탱크는 BOG발생에 따른 내압 상승을 실질적으로 크게 고려하지 않아도 되는 장점으로 인해, 천연가스나 수소 등과 같은 친환경연료를 액화하여 보관 및 운송에 사용하기에 적합한 구조적 형상을 지녔다. 이는 육상에서 극저온용 저장용기, 해상에서 소형 선종과 같은 다양한 분야에서 적용될 것으로 기대 된다.

본 연구의 후속 연구로서, 단열재를 부착하여 기화량 제어를 위한 Mock-up 탱크 실험을 수행할 예정이며, 본 실험에서 확인된 기화시간은 추후 단열재를 부착한 Mock-up 탱크 실험에서 단열재를 부착하지 않은 탱크와 부착한 탱크에 대한 BOR 비교를 위한 기초 연구자료로서 활용이 가능할 것이다. 또한 이러한 연구 결과는 독립형 액화가스 저장용기의 단열 보강을 위한 열성능 평가의 기준으로서 활용될 것으로 사료된다.

Acknowledgements

이 논문은 2018년도 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. 2018R1A2B6007403). 이 논문은 2013년도 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. 2011-0030013).