1. 서 론

실 재료(Seal material)는 구조물, 기계부품, 각종 기기 등 유체의 누설(Leakage) 방지용으로 사용되는 밀봉재이며, 고온, 고압, 부식, 유해성 유체 등 가혹한 조건 아래에서 완벽한 성능을 요구한다. 실은 소형의 부품이지만 기능 및 역할은 대단히 중요하다. 실이 장착된 부위에 고온⋅고압 증기, 화학약품 등 누설이 발생되었을 때 작업자의 안전에 미치는 영향은 치명적이다 (

Lee et al., 2013).

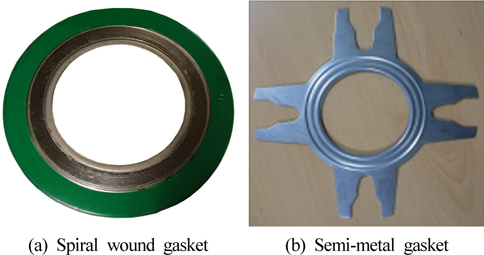

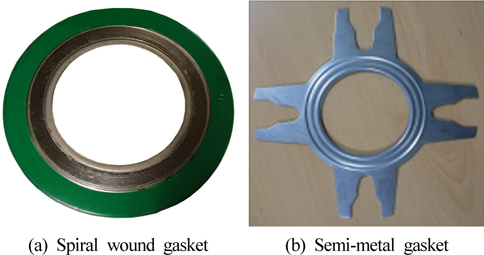

가스켓은 선박 엔진, 압력용기 등 배관 플랜지 고정 접합면에 가스켓을 삽입하고 볼트 등으로 체결하여 누설을 방지하는 정 적 실(Static seal)을 말한다. 가스켓 종류는 일반적으로 금속 가스켓, 비금속 가스켓, 또한 금속재료와 비금속재료를 조합하여 사용하는 세미금속 가스켓(Semi-metal gasket)이 있으며, 비금속 재료가 가지고 있는 유연성, 탄력성과 금속 재료가 가지고 있는 강도, 내열성 등 이점을 조합함으로써 광범위한 온도 및 압력 조건에서 뛰어난 기밀성을 발휘할 수 있는 특징이 있다. 기존의 널리 사용되고 있는 대표적인 세미금속 가스켓은 스파이럴 와운드 가스켓(Spiral Wound Gasket)이 있다.

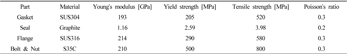

본 연구에서는 기존의 고온⋅고압 환경에서 우수한 기밀성능을 발휘하는 스파이럴 와운드 가스켓 보다 경제성, 성능면에서 보다 유리한 세미금속 가스켓을 개발하였으며, 금속 바디부와 흑연 실로 결합된 새로운 형상의 혁신적인 가스켓이다.

Fig. 1(a)는 기존의 스파이럴 와운드 가스켓,

Fig. 1(b)는 세미금속 가스켓을 나타내고 있다. 날개 모양의 바디부와 바디 원형부 요철에 흑연실 각 2개씩 바디 앞면과 뒷면에 부착한다. 특히 독특한 디자인의 날개 모양 형상은 가스켓 체결 시 배관 플랜지의 외경 크기가 다양하게 변화하여도 동일한 크기의 가스켓으로 볼트를 체결할 수 있도록 설계하였다. 또한 작업자가 가스켓 체결시 날개부분을 손으로 잡고 간단히 가스켓을 체결할 수 있도록 작업 용이성을 고려하여 설계하였다. 바디 부는 SUS316 재질이며 요철부에 부착되는 실은 천연 흑연 성분을 98% 포함한 유연한 성질을 가지고 있는 팽창 흑연이다. 세미 금속가스켓은 기존의 스파이럴 와운드 가스켓에 있는 용접부 및 기계가공 공정을 없애고 간단한 프레스 성형만으로 단시간에 제조가 가능하며, 단가면에서 경제적이고 성능이 우수하다. 가스켓 바디 두께도 기존의 3.2mm에서 1.6mm로 얇지만 뛰어난 기밀성과 내구성을 가지고 있다. 또한 유연성과 복원력이 크고 내화학성, 고열전도율을 가진 팽창 흑연 실을 금속 가스켓 바디 요철부에 삽입시켜 고온 및 고압에서 기밀성을 극대화할 수 있도록 하였다. 본 연구의 세미금속 가스켓은 선박 엔진, LNG⋅LPG선, 석유⋅해양플랜트 등의 고온, 고압 배관 플랜지 등에 적용하여 기존의 스파이럴 와운드 가스켓을 대체할 것이다.

Fig. 1

Gasket geometry

세미금속 가스켓의 구조 건조성을 확인하기 위하여 상용 유한요소 해석 프로그램 Ansys workbench 13.0을 이용하여 고온(600℃) 및 최대압력(35MPa)을 가지는 유체의 누설여부를 열전달 및 구조해석을 통하여 실링부의 접촉 면압을 해석하여 평가하였다. 특히 플랜지 내부 유체(물) 온도 및 압력 변화에 따른 가스켓의 누설 유무를 평가하였다(

Krishna et al., 2007;

Haruyama et al., 2013).

2. 실험방법

2.1 흑연시트의 인장시험

유연한 흑연 시트의 인장시험은 KS M ISO 1924-2를 참고하여 실시하였다. 흑연시크 크기 210×15mm, 10개를 준비하여 인장시험을 실시하였다.

Fig. 2는 유연한 흑연 시트의 인장시험 모습 및 인장시험 결과 그래프를 나타내었다. 인장시험에서 얻은 재료 물성치는 열전달 해석 및 구조해석의 재료 물성치로 이용하였다.

Fig. 2

Tensile test of expanded graphite sheet

2.2 세미금속 가스켓의 유한요소 해석

세미금속 가스켓의 누설 여부를 평가하기 위하여 열전달해석과 구조해석을 수행하였다.

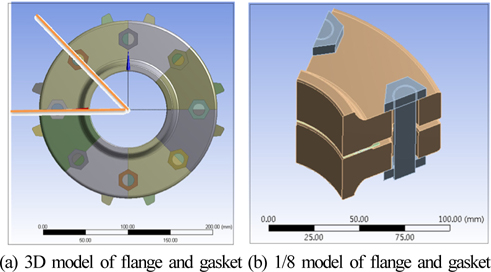

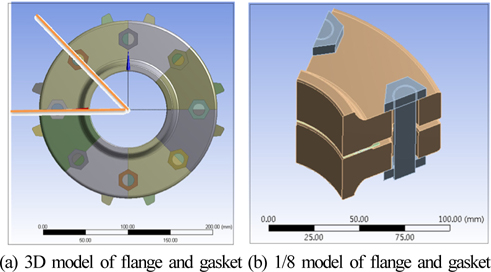

Fig. 3은 유한요소 해석에 사용된 배관 플랜지용 세미가스켓의 3D CAD 모델이며, 해석 모델은 플랜지, 금속가스켓, 흑연 실, 볼트, 너트로 구성되어 있다.

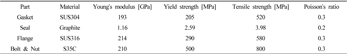

Table 1은 유한요소해석을 위한 플랜지용 세미금속 가스켓의 각 부위별 재료의 상온 물성치를 나타내었다(

Mathan and Prasad, 2012). 가스켓 바디 재질은 스테인리스강 SUS304, 두께는 1.6mm, 실은 팽창흑연, 볼트, 너트는 S35C이다.

Fig. 4는 각 재료의 고온환경에서의 물성치로서 열전달 및 구조해석의 물성치로 적용하였다(

Afanasov et al., 2009).

Fig. 5(a)는 플랜지, 가스켓, 흑연실의 유한요소 3차원 모델을 나타내었으며,

Fig. 5(b)는 유한요소 해석 과정을 단순화하기 위하여 3D CAD 모델의 1/8 모델을 나타내었다. 유한요소 1/8 모델의 메시 형상을

Fig. 6에 나타내었다.

Fig. 3

3D CAD model of flange and gasket

Table 1

Material properties for FEA

Fig. 4

Materials properties at high temperature

Fig. 5

Finite element model of flange gasket

Fig. 6

Finite element mesh of flange gasket

3. 열전달 및 구조해석 결과

3.1 가스켓의 열전달 해석

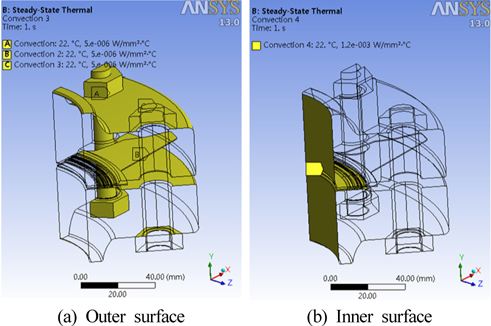

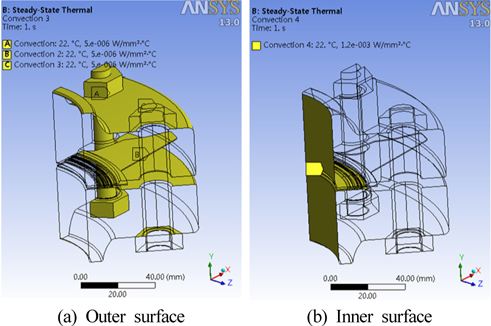

열전달 해석 경계조건을

Fig. 7에 나타내었다. 플랜지 외부 표면은 공기와 접촉하는 부분으로 온도 22℃, 자연 대류열전달 계수 5.0×10

−6[W/mm

2⋅℃]을 적용하였다(

Fig. 7(a)). 플랜지 내부 벽면은 유체(물)가 접촉하는 부분으로 대류열전달계수 1.2×10

−3[W/mm

2⋅℃], 내부 유체 온도는 22℃, 600℃로 적용하였다(

Fig. 7(b)).

Fig. 7

Boundary conditions for thermal analysis in flange gasket

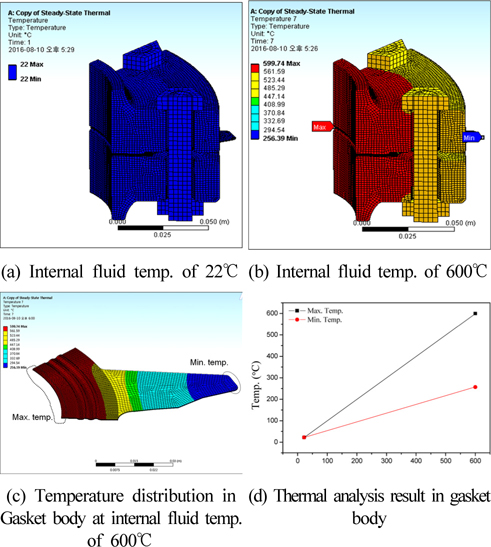

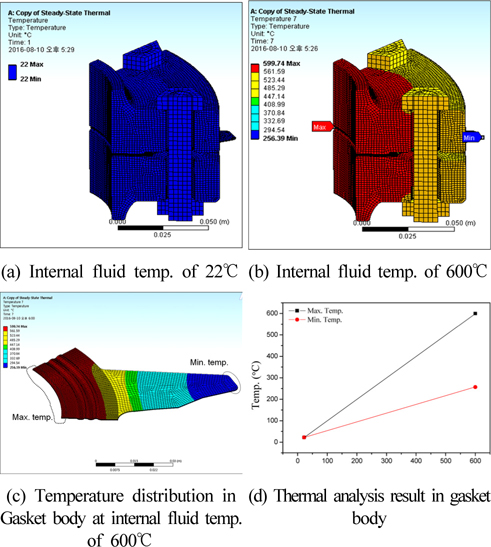

플랜지 내부 유체온도 22℃ 및 600℃에서 가스켓 바디의 열전달 해석 결과와 온도 분포 등고선을

Fig. 8에 나타내었다. 플랜지 내부 유체온도 600℃의 경우 가스켓 바디의 최대온도 599.74℃, 최저온도 256.39℃를 나타내었다(

Fig. 8(C) 참조).

Fig. 8(d)는 플랜지 내부 유체 온도변화에 따른 열전달해석 결과를 그래프로 나타내었다. 플랜지 내부 유체온도가 증가할수록 가스켓 바디의 최대온도 및 최소대온도도 증가하였으며, 또한 최대온도 및 최저온도의 격차는 더욱 크게 나타났다.

Fig. 8

Temperature distributions on the internal fluid temperatures

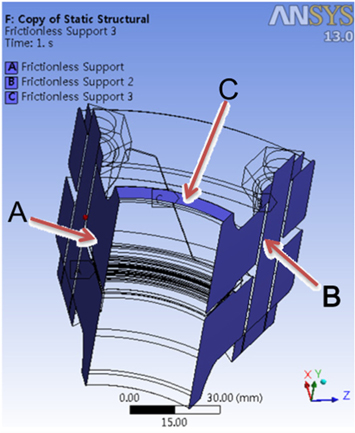

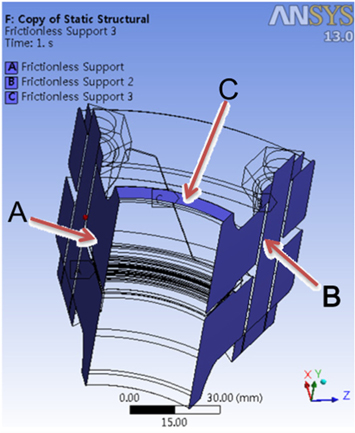

3.2 가스켓의 구조 해석

Fig. 9

Boundary conditions for structural analysis

Fig. 10

Load conditions for structural analysis: (a) Body temperature : 599.74℃; (b) Pressure 35MPa; (c) Bolt preload : 16800N; (d) pressure 2 - 135.04MPa

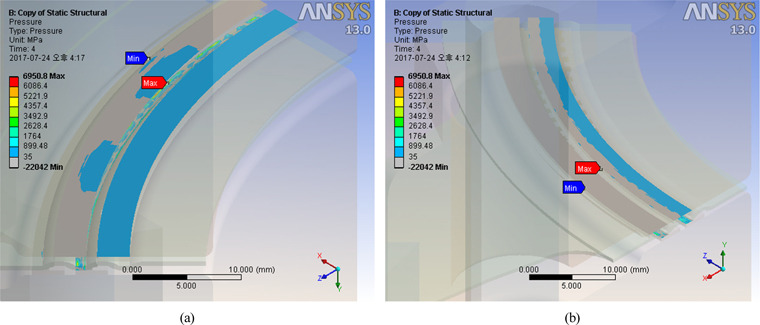

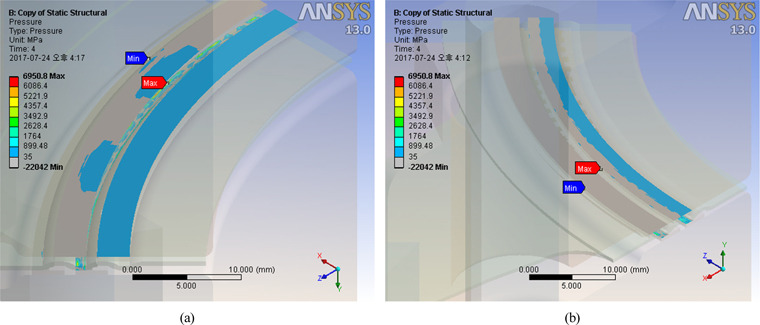

가스켓 구조해석 결과 가운데 흑연실에 분포하는 면압 결과를

Fig. 11에 나타내었다. 그림에서 가스켓 전면 요철부 실부분의 접촉면압은 35MPa 이상으로 균일하며, 또한 후면 요철부 흑연 실부분의 접촉면압도 35MPa 이상 균일하게 발생하고 있는 것을 알 수 있다. 플랜지 내부 유체의 최대 압력 35MPa과 비교하여 흑연 실부분의 접촉 면압이 크게 발생하고 있는 것을 알 수 있다. 구조해석 결과 상기의 하중조건에서 흑연 실부분의 접촉면압이 내부 유체 최대압력보다 크기 때문에 플랜지 내부 유체는 흑연 실부분을 통과하여 누설이 발생하지 않는다고 해석할 수 있다. 이상의 플랜지용 세미금속 가스켓의 열전달 및 구조해석 결과를 통하여 플랜지 내부 유체의 최대온도 600℃ 및 최대압력 35MPa 조건에서 세미 금속 가스켓의 구조 건전성을 검증할 수 있었다.

Fig. 11

Contact pressure at the graphite seal in the semi gasket body: (a) contact pressure of upper side ; (b) contact pressure of bottom side.

4. 결 론

본 연구에서는 흑연실과 결합된 세미금속 가스켓의 구조 건전성을 평가하기 위하여 플랜지 내부 유체의 최대온도 600℃ 및 최대압력 35MPa 조건에서 열전달 및 구조해석을 실시하였다.

(1) 열전달 해석 결과 플랜지 내부 유체온도 600℃의 경우 가스켓 바디의 온도 분포는 최대온도 599.74℃, 최저온도 256.39℃를 나타내었다. 내부 유체온도 22℃와 비교하여 플랜지 내부 유체온도가 증가할수록 가스켓 바디의 최대온도 및 최저온도의 격차는 크게 나타났다.

(2) 세미금속 가스켓의 구조해석을 위하여 다음의 하중조건(열전달해석에서 구한 가스켓 바디의 최대온도+유체 최대압력+볼트 체결력+플랜지 길이방향 압력)들을 적용하였다. 구조해석 결과 가스켓 요철부 흑연 실부분의 접촉면압이 35MPa 이상 균일하게 발생하였으며, 내부 유체 최대압력 35MPa 과 비교하여, 흑연 실부분의 접촉 면압이 35MPa 이상 균일하게 발생하고 있기 때문에 상기의 하중조건에서는 플랜지 내부 유체의 누설이 발생하지 않는다고 해석할 수 있다.

(3) 세미금속 가스켓의 최대 사용조건 유체 온도 600℃ 및 압력 35MPa 조건에서 열전달 및 구조해석을 통하여 세미금속 가스켓의 구조 건전성을 검증할 수 있었다.

(4) 본 연구를 통하여 세미금속 가스켓의 열전달 및 구조해석 방법을 다양한 가스켓에 적용하여 구조 건전성을 해석할 수 있을 것으로 사료된다.

본 연구의 흑연 실과 결합된 세미금속 가스켓은 고온⋅고압 환경에서 뛰어난 기밀성능을 발휘하며 또한 기존의 스파이럴 와운드 가스켓과 비교하여 제작비용, 경제성에서 더욱 유리하여 기존 가스켓을 대체할 수 있다. 특히 선박엔진 배관, LNG⋅LPG선 고압 배관, 해양플랜트 배관 등의 배관 플랜지용 가스켓으로 크게 활용될 것으로 사료된다.

NOTES

It is noted that this paper is revised edition based on proceedings of KIM 2016 Gyeongju.

감사의 글

본 연구는 2014년도 중소기업기술개발사업 기업부설연구소 신규설치사업(No. C0193754) 지원의 연구결과 중 일부임을 밝히며, 관계자 여러분께 감사의 말씀을 드립니다.

References

Afanasov, I.M., Savchenko, D.V., Ionov, S.G., Rusakov, D.A., Seleznev, A.N., Avdeev, V.V.. (Thermal conductivity and mechanical properties of expanded graphite, Inorganic Materials, 2009). 45(5):486-490 10.1134/S0020168509050057.

Haruyama, S., Nurhadiyanto, D., Choiron, M.A., Kaminishi, K.. (Influence of surface roughness on leakage of new metal gasket, International Journal of Pressure Vessels and Piping, 2013). 111-112, 146-154 10.1016/j.ijpvp.2013.06.004.

Krishna, M.M., Shunmugam, M.S., Prasad, N.S.. (A study on the sealing performance of bolted flange joints with gaskets using finite element analysis, International Journal of Pressure Vessels and Piping, 2007). 84, 349-357 10.1016/j.ijpvp.2007.02.001.

Lee, J.C., Park, S.H., Lee, J.G., Kim, P.G.. (A Study on simple geometric design method of a high-performance gasket in the refrigerator, The Korean Society of Mechanical Engineers, 2013). 212-213.

Mathan, G., Prasad, N. Siva. (Study of dynamic response of piping system with gasketed flanged joints using finite element analysis, International Journal of Pressure Vessels and Piping, 2012). 89, 28-32 10.1016/j.ijpvp.2011.09.002.

Shen, J., Tang, Y.F., Liu, Y.H.. (Buckling analysis of pressure vessel based on finite element method, Procedia Engineering, 2015). 130, 355-363 10.1016/j.proeng.2015.12.228.